Примеры технических расчетов

Пример

1. Рассчитать

задолженность камерной печи (потребное

время работы) для закалки режущего

инструмента. Годовая программа составляет

Q=2800

шт. или 16800 кг. Количество изделий в садке

по технологической карте nс=8

шт. или масса садки составляет 48 кг.

Количество садок (М)

в годовой программе будет М=Q/nс=2800:8

или 16800:48 = 3500 садок.

Нормированное

время на обработку одной садки принято

равным Тс=60

мин, тогда нормированное время на годовой

объем производства по данному наименованию

изделий составит =

3500 часов.

Следовательно,

потребное время работы (Пз)

оборудования камерной печи для закалки

инструмента на выполнение годовой

программы составит 3500 пече-часов.

Полученные

данные заносятся в загрузочную ведомость.

При

расчете задолженности оборудования по

удельной (цеховой) производительности

необходимо знать производительность

печи. Для камерной печи марки

СНЗ.3,06,52,0/10

(Н-15) производительность составляет

Р=50

кг/ч. Тогда потребное время (П3)

работы камерной печи для закалки

инструмента на выполнение годовой

продукции П3

= Q/Р

= 16800/50 = 3360 пече-часов.

Пример

2. Рассчитать

количество — камерных печей СР3.3,06,52,0/10

(Н-15) для закалки инструмента.

Расчет производится исходя из потребного

времени работы и действительного

годового фонда времени оборудования:

Nр

= П3/Ф.

Подсчет

действительного годового фонда времени

работы оборудования ведется по формуле

Фд=

[(365-А-В) а m

Кр

пече-часов,

где 365 — календарный

годовой фонд времени в днях;

А— количество выходных дней в

году-52;

В— количество праздничных дней в

году — 8;

а— количество часов работы в смену

— 8;

m— количество смен —

1;

Кр– коэффициент потерь

времени на ремонт, переналадку режимов

и на разогрев печи (принимается в пределах

6…10 %, т.е. Кр= 0,94…0,90).

Фд= [(365-52-8)8∙10,94

= 2294 часа,

тогда Nр

= П3/Ф = 3500/2294 = 1,52 шт.

Принимаем количество печей Nпр

= 2 шт.

Определяем коэффициент загрузки печей:

Кз=Nр/Nпр∙100=1,52/2,0

= 76 %.

Полученные

данные заносятся в сводную ведомость

состава оборудования.

Справочные данные

представлены в таблицах.

Примеры расчетов технологического оборудования

Пример

1.

Рассчитать необходимое количество

технологических установок для лазерной

закалки вала из стали ШХ15 (рис. 45)

на

твёрдость

58…60 HRC.

Годовая программа выпуска 20000 шт. Режимы

упрочнения:

Р

=

800 Вт, d

=

4 мм,

= 4 мм/с, дорожки накладываются по кольцу

по всей

длине вала, коэффициент

перекрытия Кп

=

1,5.

Рис. 45. Схема

лазерного термоупрочнения (схема

«кольцо») вала из стали ШХ15

Расчет времени

на лазерную обработку и количества

оборудования.

Длина окружности:

C

=

D

= 3,14

∙

20 =

62,8 мм.

Количество лазерных

дорожек (колец):

n

= 135 /

(2+4) = 22,5.

Общая длина лазерной

дорожки:

L

= Cn

= 62,8

∙

22,5 =

1413 мм

Время обработки

одной детали:

t

= L

/

=

1413

/

4= 353,25

с.

Время

на перемещение вала в

процессе

обработки, а также на установку и съём

вала (определяется экспериментально):

tп-з

=35,75

с.

Общее время

обработки одной детали:

tобщ

= t

+ tп-з

= 353,25

+ 35,75 = 389

с.

Часовая

производительность оборудования:

Р

= 3600

/ tобщ

= 3600 / 389

= 9,25

шт./ч

Задолженность

оборудования:

Пз

= Q

/ P

= 20000 /

9,25 = 2162,16 часа.

Расчетное количество

лазерных установок:

Np

= П3

/ Фд

= 2162,16

/3369,4 = 0,64

Принимаем

количество лазерных установок Nпр

= 1.

Коэффициент

загрузки оборудования:

К3

= Np

/Nпр

= 0,64 /

1 = 0,64 или

64%.

Коэффициент

загрузки оборудования показывает, что

лазерную установку как высокопроизводительное

и универсальное оборудование после

выполнения годовой программы можно

использовать и для других операций.

П

2.Рассчитать

необходимое количество технологических

установок

для лазерной закалки вала из стали ШХ15

(рис. 46)

на

твёрдость

58…60 HRC.

Годовая программа выпуска 20000 шт. Режимы

упрочнения:

Р

=

800 Вт, d

=

4 мм, дорожки накладываются спирально

по

всей

длине

вала, скорость вращения вала

= 6 об/с, линейная скорость перемещения

вала

= 5 мм/с.

Рис. 46. Схема

лазерного термоупрочнения (схема

«спираль») вала из стали ШХ15

Расчет

времени на лазерную обработку и количество

оборудования.

Длину

спирали Lсп

рассчитывают

по формуле Овсянкина:

.

Время

обработки одной детали:

t

=

Lсп

/

= 1625,63 / 5 =

325,12 с.

Время на установку

и съём вала (определяется экспериментально):

t

п-з

=20 с.

Общее время

обработки одной детали:

tобщ

= t

+ tп-з

= 326

+ 20

= 346

с.

Часовая

производительность оборудования:

Р

= 3600

/ tобщ

= 3600 / 346

= 10,4

шт./ч.

Задолженность

оборудования:

П3

= Q

/

P

=20000 /10,4 =

1923,08 ч.

Расчетное количество

лазерных установок:

Np

= П3

/ Фд

= 1923,08/

3369,4 = 0,57.

Принимаем

количество лазерных установок

Np

= 1.

Коэффициент

загрузки оборудования:

К3

= Np

/Nпр

= 0,57

/ 1 = 0,57

или 57%.

Коэффициент

загрузки оборудования показывает, что

лазерную установку как высокопроизводительное

и универсальное оборудование после

выполнения годовой программы можно

использовать и для других операций.

Таблица 13

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Технические расчеты

Технические расчеты — 2.7 out of

5

based on

7 votes

Фильтры

Фильтр по заголовку

| Заголовок |

|---|

|

Расчёт ленточного конвейера |

|

Расчет состава машинно-тракторного агрегата |

|

Определение параметров скребкового транспортёра |

|

Расчет пневматического транспортера |

|

Расчёт и выбор подшипников качения для вала |

|

Расчёт вала на прочность |

|

Расчет ленточного транспортера |

|

Расчет ленточного ковшового элеватора |

|

Расчет параметров ковшового элеватора |

|

Определение основных параметров вакуумнасоса доильного агрегата |

|

Определение основных параметров клубнемойки |

|

Определение основных параметров мобильного кормораздатчика для свинофермы |

|

Определение основных параметров мобильного кормораздатчика для ферм крупного рогатого скота |

|

Определение основных параметров питающего аппарата измельчителей кормов |

|

Определение основных параметров скребкового навозоуборочного транспортера |

|

Определение основных параметров шнековых смесителей |

|

Определение основных параметров стационарного кормораздатчика |

|

Задание расчет механизма подъма тележки момтового крана |

|

Задание расчет параметров зубчатых колес |

|

Расчет механизма подъема кран — балк |

|

Задание расчет механизма подъема поворотного крана на колоне |

|

Задание расчет механизма подъема стационарного стрелового крана с вращающейся колонной |

|

Задание расчет механизма подъема тележки электрического мостового крана |

|

Расчет детали редуктора электромеханического привода |

|

Расчет механизма передвижения тележки мостового крана |

|

Расчет механизма передвижения электротали |

|

Расчет механизма поворота стрелового крана на колоне |

|

Тяговый расчет и производительность бульдозера |

|

Тяговый расчет автомобильного транспорта |

|

Расчет и выбор параметров лебедки |

|

Кинематический расчет механизма |

|

Силовой расчет механизма |

|

Определение реакций в кинематических парах механизма |

|

Определение уравновешивающей силы методом «жесткого рычага» проф. Жуковского Н. Е. |

|

Определение эксплуатационной производительности бульдозера |

|

Определение сменной производительности башенного крана |

|

Определение производительности одноковшового экскаватора |

|

Определение производительности пролетных кранов |

|

Расчет напряжений в сварных фланговых швах |

|

Расчет фланговых швов |

|

Проверка прочности валов |

|

Подбор подшипников качения |

|

Подбор шпонок (пример) |

|

Расчет и построение механической характеристики электропривода. Пример. |

|

Определение технической производительности и требуемой мощности щековых дробилок |

|

Определение основных параметров ленточного конвейера |

|

Расчет редуктора |

|

Расчет ременной передачи |

|

Расчет фрикционной передачи |

|

Розрахунок магнітних властивостей |

Страница 1 из 2

В началоНазад12ВперёдВ конец

-

Механизмы и технологи

-

Технические расчеты

Технические расчеты при проектировании

Технические расчеты в процессе разработки проекта комплексной механизации ПРТС-работ выполняются для определения требуемых размеров перегрузочных фронтов, трактов перемещения грузов, площадей и объемов проектируемого объекта, а также необходимого количества оборудования, требуемой мощности установок и необходимого штата обслуживающего персонала, обеспечивающих производство всего комплекса ПРТС-работ в рассматриваемых условиях.

Независимо от местонахождения и назначения складов методика анализа факторов, определяющих основные размеры складов, является общей как для складов на транспорте (железнодорожном, водном), так и для складов предприятий различных отраслей промышленности.

Требуемый запас грузов на складе, так называемая норма запаса различных грузов, обусловливается многими факторами: условиями поступления и отправления грузов, назначением склада, технологическими требованиями складской переработки, характеристикой грузов и др.

Как правило, величина запаса груза на складе определяется действующими нормами технологического проектирования складского хозяйства в промышленности и на транспорте, а при их отсутствии принимается по другим нормативным материалам или по существующей практике эксплуатации аналогичных складов.

Нормы запасов различных грузов на складах в различных отраслях промышленности периодически корректируются в целях их снижения

Практика проектирования на основе Опыта эксплуатации складов позволила выработать уточненные для различных грузов нормы нагрузок на 1 м2 полезной площади склада в зависимости от характеристики груза и от способа и высоты его укладки на складе. При этом в справочных таблицах 1 норм нагрузок для каждого материала рекомендуется своя определенная высота укладки при тех или иных применяемых на складе средствах механизации.

Использование указанных норм нагрузок может быть рекомендовано для расчета полезной площади склада, однако и эти нормы не являются неизменными и могут корректироваться в соответствии с конкретными условиями применения новых способов складирования и новых средств механизации.

Включение в таблицу норм нагрузок данных для складов твердого топлива 2 технологически не оправдано и может привести к существенным ошибкам при расчете полезной площади склада в результате того, что такие грузы как уголь, антрацит, торф характеризуются различным углом естественного откоса и различной конфигурацией штабелей, что исключает возможность определения площади под штабелями этих навалочных грузов по норме удельной нагрузки.

При расчете полезной площади складов навалочных грузов указанным выше методом расчета по нормам нагрузки можно пользоваться только при условии укладки груза в закромные емкости, ограниченные вертикальными стенками.

При укладке навалочных грузов в штабеля с определенным углом естественного откоса полезную площадь склада рассчитывают как сумму площадей, занимаемых всеми штабелями.

Так, за исключением условий штабельной укладки навалочных грузов, полезная площадь складов может определяться по нормам нагрузки, приведенным в справочных таблицах для самых различных грузов и различных способов их укладки, что значительно точнее расчета по средней ориентировочной нагрузке, указанного выше.

Применение коэффициентов использования площади склада ^исп.пл» различающихся по виду груза и способу его укладки, вместо ориентировочного общего коэффициента, учитывающего проходы, приводит к более точному расчету площади склада.

Однако расчет общей площади склада по коэффициентам использования является ориентировочным и допускается при проектировании типовых складов с типовой схемой механизации. В случае же применения новых средств механизации и соответственно новой компоновки склада следует пользоваться более точными методами определения общей площади склада.

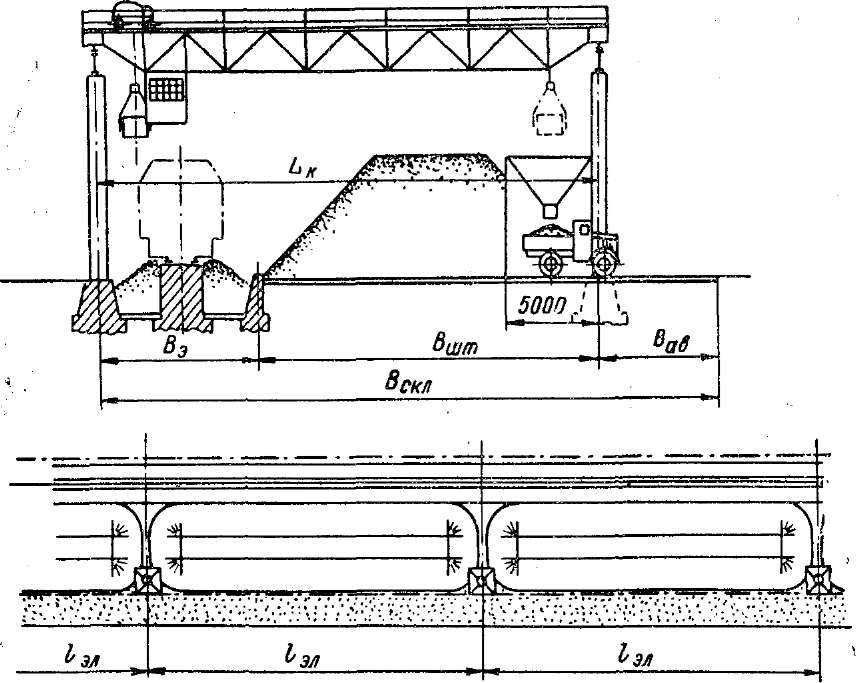

Одним из более точных методов определения общей площади складов является метод расчета по элементарным площадкам склада, впервые предложенный автором для определения основных размеров механизированных складов угля, а в дальнейшем вошедший в учебники для высших учебных заведений по курсу механизации погрузочно-разгрузочных работ.

На рис. 1, 2, 3 представлены схемы типовых механизированных складов различных грузов, причем на схематических планах условным пунктиром очерчены элементарные площадки. Выделенная на плане элементарная площадка характеризуется тем, что включает все элементы рассматриваемого комплекса и как типовая может повторяться на плане в соответствии с требуемыми емкостью и длиной склада.

Ширина элементарной площадки принимается равной ширине полученного по масштабной компоновке поперечного разреза склада. Длина элементарной площадки на плане склада определяется обычно расстоянием между поперечными проездами, проходами или разрывами между местами хранения грузов.

Таким образом, общая площадь в ма элементарной площадки, включающая как полезную площадь под грузом, так и добавочную площадь, занятую предусматриваемыми по схеме механиза-

Рис. 1. Схема механизации склада навалочных грузов (с эстакадными приемными устройствами) с показом элементарных площадок

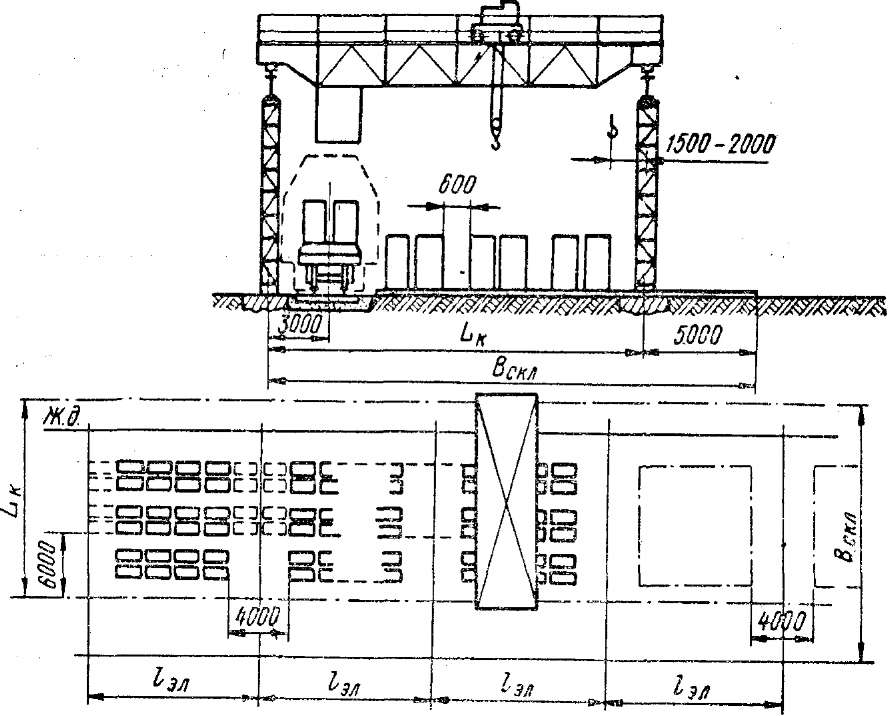

Рис. 2. Схема механизации контейнерной площадки с показом элементарных площадок

Учитывая значительную стоимость траншеино-эстакадных приемных устройств, длину склада не следует принимать больше требуемой длины фронта разгрузки поступающих железнодорожных составов, поэтому в ряде случаев для уменьшения числа элементарных площадок приходится подбирать достаточно большой пролет мостовых грейферных кранов.

На рис. 2 показана компоновка плана контейнерной площадки, оборудованной мостовыми кранами пролетом LK, с расположением дороги для безрельсового транспорта шириной 5 м параллельно эстакаде подкранового пути. По технологии перегрузочных операций автомашины, авто- или электрокары вводятся в зону обслуживания мостовыми кранами через поперечные въезды шириной 4 м на глубину около 6 м. Поперечные въезды устраиваются через 25—30 м во избежание излишних перемещений мостового крана при обслуживании безрельсового транспорта.

Технический расчет

Cтраница 1

Технические расчеты в процессе разработки проекта комплексной механизации ПРТС-работ выполняются для определения требуемых размеров перегрузочных фронтов, трактов перемещения грузов, площадей и объемов проектируемого объекта, а также необходимого количества оборудования, требуемой мощности установок и необходимого штата обслуживающего персонала, обеспечивающих производство всего комплекса ПРТС-работ в рассматриваемых условиях.

[1]

Технические расчеты на жесткость построены на результатах экспериментов и приближенных расчетов коробок как неразрезных пластин.

[3]

Технический расчет и проектирование магнетронного генератора, главным образом, заключается в выборе принципиальной схемы, типа генераторного прибора ( магнетрона) и расчете значений токов, напряжений и других параметров генератора.

[4]

Технический расчет показал, что на изготовление этой детали нужно 0 46 часа ( в 7 раз меньше, чем по норме), следовательно, норма была технически необоснованна. Поэтому, обрабатывая трубу, рабочие перевыполняли норму в 6 — 7 раз и зарабатывали за одинаковое время значительно больше, чем другие, выполняющие работы по технически обоснованным нормам.

[5]

Технические расчеты на гидравлических приборах Лукьянова.

[6]

Технические расчеты часто проводятся для так называемого условного топлива, имеющего теплотворную способность q 7000 ккал / кг 29 4 — 10 кДж / кг.

[7]

Технические расчеты часто проводятся для так называемого условного топлива, имеющего удельную теплоту сгорания 929 4 МДж / кг.

[8]

Технический расчет на виброустойчивость при вынужденных колебаниях представляет собой обычно определение частоты собственных колебаний / с и сравнение ее с частотой возмущающей силы / в.

[9]

Технические расчеты и анализ позволяют, как известно, проверить самую возможность создания нового прибора, системы или технологического процесса, их работоспособность. Цель технических расчетов состоит в том, чтобы удостовериться, что новый прибор или система получатся, что их можно создать и они будут работать так, как это ожидается. Поэтому технические расчеты осуществляются вплоть до отдельных элементов проекта и их взаимосвязей друг с другом.

[10]

Технический расчет для установления норм расхода листового металлопроката выполняется на основании плана размещения заготовок деталей на раскраиваемых листах и картах технологического их раскроя и, как правило, расчет оформляется в соответствующих графах, предусмотренных для этого в картах.

[11]

Технические расчеты основываются на утвержденных нормативах и нормах передовых действующих предприятий или на проверенных данных ранее утвержденных экономичных проектов.

[12]

Технический расчет и выбор отдельных сечений конструкции всех железнодорожных вагонов, кроме пассажирских цельнометаллической конструкции, производится по Основным данным на проектирование железнодорожных вагонов широкой колеи 1524 мм.

[14]

Технические расчеты на гидравлических приборах Лукьянова.

[15]

Страницы:

1

2

3

4

Расчет конструкции на прочность представляет собой полноценную часть технической документации, обязательной к использованию в отношении сложных производственных объектов, аппаратов, работающих под давлением, систем трубопроводов, специализированных металлоконструкций и других изделий, эксплуатация которых провоцирует различного рода риски в аспектах безопасности людей и исправности оборудования.

Расчет элементов конструкции является необходимой составной частью общих расчетных операций и проводится для каждого узла или детали конструкции в зависимости от ее сложности. При этом необходимо учесть большое количество различных факторов, включая то, сколько функциональных элементов объединяет конструкция, где она используется, какое назначение имеет и какие технические свойства заявлены производителем.

Как составляется расчет элементов конструкции на прочность

На сложность и результаты расчетов влияет сложность производства, специфика, направление, интенсивность использования и разновидность оборудования в каждом конкретном случае. Расчеты ведутся в строго индивидуальном порядке. Процесс осуществляется и контролируется специалистами выбранного профиля.

Готовый документ проходит следующие стадии:

- утверждается руководителем предприятия;

- подписывается;

- фиксируется печатью организации;

- проходит поэтапные проверки в соответствующих государственных инстанциях;

- заносится в единую базу данных для унификации нормативных документов по работе со сложными объектами, конструкциями и изделиями.

В расчетных операциях используются различные методики, выведенные на основании технологий сопротивления материалов. Готовые расчеты являются документом, который обязательно используется как в непосредственной эксплуатации объекта, так и при подготовке его к использованию, в процессе транспортировки, перевозки, доставки, сборки, монтажа, отладки объекта перед запуском в работу.

Расчет на прочность и другие технические документы к сложному оборудованию

Специалисты, работающие со сложным оборудованием, знакомятся с содержанием расчетов для того, чтобы обеспечить максимально корректные условия функционирования объектов и устройств.

Пакет документов формируется для каждого изделия индивидуально и содержит:

- технический паспорт объекта (в нем указаны технические характеристики, заявленные производителем, точное наименование, идентификационные, заводские и серийные номера, назначение, основные рабочие параметры, дата и место выпуска, название производителя, место эксплуатации, название организации-владельца);

- руководство по эксплуатации объекта (точная инструкция от производителя с указаниями поэтапных действий и расшифровкой всех возможностей и параметров изделия или конструкции);

- руководство по сборке и монтажу (предназначено для эффективной предварительной работы с объектом, от завершения доставки до момента запуска в работу, с описанием этапов установки, сборки, отладки, проверки и запуска);

- расчеты на прочность (наименование и номера, присвоенные объекту, для идентификации, подробное описание расчетных операций, полученные итоги для определения и наглядной демонстрации предельно допустимых нагрузок по различным направлениям).

Своевременно проведенные расчеты позволяют обеспечить необходимый уровень безопасности при работе со сложными объектами и конструкциями, организовать технически корректную эксплуатацию изделий, соблюдать технику безопасности и отслеживать параметры воздействия в различных аспектах согласно данным расчета.