Коротко о статье

В сферу деятельности многих производственных предприятий входит не только изготовление новой продукции, но и предоставление услуг по ее ремонту (гарантийному, капитальному, текущему).

В статье рассматриваются возможности системы 1C:ERP для автоматизации учета ремонтных работ.

-

В первой части разобран большой сквозной пример, основанный на реальных требований авиастроительного предприятия.

-

Во второй части статьи кратко обозначены другие возможности 1C:ERP для автоматизации ремонтного производства, описаны схемы работы и особенности учета.

В дополнение к статье рекомендуем вебинар:

Вебинар «Управление ремонтным производством в 1С:ERP»

Проблематика

На первый взгляд может показаться, что в ремонтном производстве нет ничего сложного: зная технологию изготовления, можно без труда разобрать изделие, заменить детали и снова собрать.

Фактически же процесс ремонта — это уникальная последовательность технологических операций для приведения ремонтируемого изделия в работоспособное состояние.

Осуществление этого процесса предполагает тщательную конструкторскую и технологическую подготовку: разработку рабочих чертежей, технических условий, технологических карт, проектирование и изготовление специальных инструментов и приспособлений, определение потребности в запчастях, материалах, оснастке и инструментах.

Так или иначе это все присуще и процессу изготовления продукции. Так в чем же сложность автоматизации именно ремонтного производства?

- До начала разборки состав изделия часто неизвестен. Это характерно для технологически сложных изделий (авиация, машиностроение, двигателестроение и т. п.), где у каждого экземпляра уникальный состав из-за частого изменения конструкторской документации и индивидуальных параметров, запрошенных клиентом при заказе.

- Неизвестно как будет выглядеть ремонт конкретного экземпляра, это зависит от результатов разборки и дефектации. Мы не знаем, какие детали придется отремонтировать или заменить, пока не разберем полученное в ремонт изделие.

- Необходимо заранее планировать закупку материалов и комплектующих с учетом вероятности разных исходов дефектации. Если закупать материалы только под фактические потребности, срок ремонта может затянуться. Планирование закупок по заранее собранной статистике дает возможность минимизировать эти риски и выполнить работу в срок/

Бизнес-процесс предприятия

Рассмотрим процесс ремонтного производства на примере одного из авиастроительных предприятий.

Схема процесса управления ремонтами

Отдел продаж. Отдел продаж получает от клиентов заявки на ремонт ранее закупленной техники. Заявки проходят процедуру согласования и добавляются в план по ремонту.

Отдел снабжения. Чтобы не задерживать ремонт изделия, поступившего на завод, служба снабжения заранее закупает часть материалов и покупных комплектующих. Список такой номенклатуры определяется по ведомостям обязательной замены. Ведомость обязательной замены — это те материалы и ДСЕ, которые потребуется заменять при ремонте в 100% случаев. Включение ДСЕ в ведомость регламентируется руководством по ремонту изделия.

Производство. Когда техника поступает в ремонт, ее передают в ответственный цех для выполнения ремонтных работ. Процесс ремонта можно условно разделить на две части: разборка и дефектация, ремонт и сборка.

Первый этап — разборка и дефектация

Дефектация — это процесс проверки состояния деталей и узлов через сравнение фактических показателей с данными технической документации.

Основная задача дефектовочных работ — не пропустить на сборку детали, которые нужно заменить, и не отправить в брак годные.

По результатам дефектации составляется акт, в котором содержатся:

- перечень деталей и сборочных единиц (ДСЕ), признанных негодными;

- ДСЕ и узлы, требующие дальнейшей разборки и дефектации;

- годные ДСЕ (это может быть как полный перечень всех ДСЕ, полученных после разборки, так и список, ограниченный основными узлами, хранение которых необходимо проконтролировать).

По каждой негодной ДСЕ определяется способ обеспечения (закупка или изготовление) и создается соответствующее задание. Если необходимая ДСЕ есть на складе, оформляется заявка на передачу в цех для выполнения ремонта и сборки.

ДСЕ и узлы для дальнейшей разборки при необходимости передаются в другой цех, где выполняется аналогичная процедура.

Второй этап — ремонт и сборка

Когда цех получил все запрошенные ДСЕ, он ремонтирует узел и возвращает его отправителю. Эта цепочка повторяется вплоть до изделия, полученного от клиента.

Работы по сборке и ремонту, как правило, сопровождаются маршрутным листом, в котором описываются выполненные работы и фактический расход материалов и ДСЕ.

Отремонтированное изделие передается на склад отгрузки, после чего возвращается клиенту.

Сквозной пример в 1С:ERP

Посмотрим, как описанный процесс реализовать в 1С:ERP.

Нормативно-справочная информация

Создаем ресурсную спецификацию с типом «Ремонт». На шагах 1-4 настроим эту ресурсную спецификацию.

Шаг 1

На закладке «Производственный процесс» добавляем необходимое количество этапов. В нашем примере это:

- разборка и дефектация;

- ремонт и сборка.

Шаг 2

На закладке «Побочный и промежуточный выход» указываем ДСЕ, которые появляются в процессе разборки.

Заполнение побочного выхода в ресурсной спецификации

Решать, насколько полным будет этот список, нужно исходя из количества ДСЕ в составе ремонтируемой техники и требований заказчика к ведению складского учета.

1С:ERP позволяет вести учет как всех комплектующих, вплоть до болта, так и только ключевых узлов, требующих дальнейшего ремонта или учета на складе.

Шаг 3

На закладке «Материалы и работы» перечисляем ДСЕ и материалы, которые потребуются на этапе сборки. К ним относятся:

-

ДСЕ, полученные в процессе разборки. Если заранее известно, что ДСЕ тоже должна пройти процедуру дефектации и ремонта (при необходимости), то в способе получения материала следует установить признак Ремонт по спецификации и указать спецификацию;

-

ДСЕ и материалы из ведомости обязательной замены.

Заполнение списка материалов и ДСЕ для этапа сборки

Многие заводы, кроме ведомости обязательной замены, планируют закупки с учетом коэффициентов сменности ДСЕ. Этот показатель говорит, с какой вероятностью ДСЕ потребуется заменить или отремонтировать.

В 1С:ERP коэффициент сменности можно ввести для любой строки материалов. Для этого нужно заполнить поле «Вероятность» в форме «Применение материала».

Чтобы учесть материалы и ДСЕ при планировании, но в производстве использовать только при необходимости, выбираем способ применения «По требованию».

В таком случае в обеспечение этапа производства их можно будет добавить вручную, вызвав команду «Подобрать по спецификации».

Шаг 4

На закладке «Трудозатраты» указываем перечень работ по каждому этапу или по спецификации в целом.

Заполнение плановых трудозатрат

Здесь можно придерживаться тех же правил, что и для материалов, — указывать только постоянные трудозатраты. Работы, возникшие в процессе ремонта, регистрировать уже по факту — в документе «Этап производства».

Заказы на ремонт и планирование

В 1С:ERP процесс ремонта техники клиентов регистрируется через документы производства из давальческого сырья.

Шаг 5

В системе создаем документ «Заказ давальца» с типом «Ремонт».

На закладке »Сырье и материалы для производства» указываем номенклатуру, полученную от клиента, на закладке »Выпускаемая продукция» — номенклатуру, которая получится после ремонта. В нашем случае это один и тот же элемент справочника.

Что если необходим материальный учет по разной номенклатуре?

Если необходим материальный учет по разной номенклатуре (от клиента получаем «Изделие сломанное», на выходе — «Изделие отремонтированное»), на этапе проектирования НСИ следует выбрать схему работы с двумя спецификациями: на разборку «Изделия сломанного» и сборку «Изделия отремонтированного». Их и указывать на соответствующих закладках заказа давальца. См. ниже схему «Сначала все разобрать — потом все собрать».

В документе фиксируем спецификацию, по которой будут производиться работы, и стоимость услуг по ремонту.

Если кроме изделия клиент передает собственные запасные части, их также включаем в табличную часть «Сырье и материалы для переработки».

Подробнее об оформлении документов при переработке давальческого сырья можно прочитать на 1С:ИТС

Шаг 6

Чтобы получить плановую потребность в материалах и комплектующих для ремонта, создаем «План производства» с отдельным видом и правилом заполнения — «По заказам давальцев».

Для автоматического расчета потребности в материалах при планировании производства в сценарии нужно установить признак «Расчет потребностей в материалах, видах РЦ и трудовых ресурсах» и выбрать подходящую стратегию расчета потребностей.

Ниже описаны правила расчета потребностей в материалах в плане производства в зависимости от выбранной стратегии:

-

Наиболее вероятная — все материалы (основные и по требованию) планируются с учетом установленной вероятности.

-

Оптимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — не планируются.

-

Пессимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — с учетом вероятности.

Пример с результатами расчета приведен в таблице.

Зависимость запланированного количества от настроек ресурсной спецификации

После утверждения «Плана производства» результат расчета можно посмотреть в контекстном отчете «Плановая потребность в материалах».

Отчет «Плановая потребность в материалах»

Заблаговременное обеспечение цехов материалами и комплектующими выполняется в рабочем месте «Формирование заказов поставщику по планам».

Приемка техники в ремонт

Шаг 7

Чтобы отразить в системе получение техники от клиента, создаем документ «Поступление сырья от давальца».

Поступление сырья от давальца

Шаг 8

Для передачи распоряжения о начале ремонтных работ также создаем «Заказ на производство». Оба документа могут быть созданы на основании заказа давальца.

Из заказа на производство формируем этапы. Для этого перейдем в структуру заказа и нажмем кнопку «Сформировать».

Дефектация и ремонт изделия

Для отражения в системе результатов дефектации выполняем шаги 9, 10 и 11.

Шаг 9

В этапе «1. Разборка и дефектация» на закладке Выпуск указываем все ДСЕ, которые должны появиться на складе после разборки.

В нашем примере в ресурсной спецификации материалы и работы заполнены не были, поэтому заполняем табличную часть вручную.

Чтобы исключить возможность использования полученных ДСЕ в других целях (например, на изготовление новой продукции), к колонке «Назначение» нужно указать назначение — договор, по которому производится ремонт.

Негодные или отсутствующие ДСЕ, добавленные автоматически из ресурсной спецификации, из табличной части необходимо удалить или отменить.

Шаг 10

В этапе «2. Ремонт и сборка» на закладке «Обеспечение» указываем ДСЕ, которые потребуются для сборки.

Здесь должны быть все ДСЕ, что будут выпущены на этапе 1, и те, которые были признаны негодными или отсутствовали при дефектации.

Для ДСЕ, которые требуется отремонтировать, устанавливаем признак «Производится в процессе» и указываем спецификацию на ремонт. В нашем примере это «Кабина пилота» и «Обшивка ХБ».

Шаг 11

После того как результаты дефектации внесены в систему, этапы необходимо доформировать. Эта операция станет доступна в структуре этапов, если была добавлена хотя бы одна строка с пометкой «Производится в процессе».

Обновленная структура заказа

В системе появились новые этапы производства для добавленных ДСЕ, требующих ремонта.

Ремонт комплектующих

Шаг 12

Ремонт комплектующих оформляется в системе по той же схеме, что и принятое в ремонт изделие: сначала выполняется этап разборки и дефектации с выпуском комплектующих (если необходимо), потом — этап ремонта и сборки.

Если ДСЕ ремонтируются в другом цехе, после разборки для них создается документ передачи. Действие доступно на основании документа «Этап производства» и в рабочем месте «Накладные к оформлению».

После завершения сборки мастер цеха закрывает «Этап производства» и оформляет передачу в цех- потребитель.

Изготовление в процессе ремонта

Рассмотрим случай, когда в процессе дефектации выясняется, что ДСЕ не может быть отремонтирована.

Шаг 13

Например, при дефектации детали «Обшивка ХБ» определили, что требуется ее заменить на новую. Тогда в этапе по ремонту и сборке обшивки ХБ на закладке Обеспечение добавляем ее же в табличную часть, указав способ обеспечения: «Обеспечивать» или «Обеспечивать обособленно».

В этапе по ремонту и сборке «Обшивки ХБ» указываем, что требуется новая «Обшивка ХБ»

При этом в системе появится потребность в данной ДСЕ. Она отразится в рабочем месте по формированию заказов по потребностям. В зависимости от настроенного способа обеспечения потребности система предложит создать заказ поставщику либо заказ на производство.

Другой случай: при дефектации узла зафиксировали, что ДСЕ отсутствует.

Если ДСЕ была указана в спецификации — в этапе дефектации ее следует удалить или отменить выпуск с указанием причины, но оставить в этапе сборки, указав спецификацию на изготовление. Если ДСЕ не была указана в спецификации узла, то в этапе «2. Ремонт и сборка» ее необходимо добавить на закладку «Обеспечение».

Чтобы этапы по изготовлению доформировались в общем дереве ремонта, устанавливаем признак «Производится в процессе» и выбираем спецификацию на изготовление. Если этого не требуется, оставляем значения пустыми. Тогда запустить изготовление ДСЕ можно будет через рабочее место «Формирование заказов по потребностям».

Отгрузка клиенту и закрытие заказов

Шаг 14

После завершения ремонта закрываем «Заказ на производство». Система проверит, что все этапы закрыты, а ДСЕ потреблены. Проверка производится только по этапам из структуры заказа. ДСЕ, запущенные отдельными заказами на производство, в проверке не участвуют.

Шаг 15

Теперь можно отгружать отремонтированное изделие заказчику:

1. В документе Заказ давальца устанавливаем статус: «К отгрузке» или «Закрыт».

2. Создаем на основании документ «Передача давальцу».

Дополнительные схемы для управления ремонтами в 1С:ERP

Ниже описаны другие возможности системы и приведен пример, в каком случае стоит их рассматривать. Применять их можно как готовую схему либо комбинировать в различных вариациях.

Схема «Сначала все разобрать — потом все собрать»

Схему стоит рассматривать в следующих случаях:

-

Необходимо разделять в системе изделие, переданное в ремонт, и отремонтированное.

-

Процессы разборки и сборки разведены, и любой из них может существовать отдельно.

Яркий пример такой схемы: взяли два сломанных двигателя, разобрали, из годных запчастей собрали один, непригодные запчасти утилизировали.

Схема «Сначала все разобрать — потом все собрать

Для такой схемы в справочнике «Номенклатура» создаем два элемента справочника либо две характеристики одного элемента. Для каждой номенклатуры понадобится своя спецификация: первая — на разборку и утилизацию, вторая — на сборку, изготовление.

Потребность в ремонте фиксируем документом «Заказ давальца» с типом «Изготовление».

На основании заказа давальца создаем два заказа на производство: с типом «Разборка и утилизация» для полученного сырья и «Изготовление, сборка» — для производства продукции по заказу.

Производство работы по ремонту изделия

Схема применима, если нет необходимости вести материальный учет принятых в ремонт изделий и компонентов, полученных в процессе разборки.

Схема по производству работ

Для такой схемы создаем спецификацию на изготовление, в качестве выпускаемой продукции выбираем номенклатуру с видом «Работа».

Процесс ремонта в данном случае не отличается от процесса изготовления: для формирования потребности создаем «Заказ клиента», на основании его формируем «Заказ на производство» с типом «Изготовление, сборка».

Выпущенную работу реализуем клиенту.

Ремонт без учета компонентов

Гибрид схемы, описанной в основной части статьи, и схемы по производству работ. Применима, если нужен учет ремонтируемого изделия без материального учета его компонентов.

Схема ремонта без учета компонентов

Создаем спецификацию с видом «Ремонт» для изделия. Побочный выход в процессе разборки не фиксируем, ремонт компонентов представляем в виде работ, произведенных в процессе (указываем работы на закладке «Материалы и работы»). Не забываем, что для каждой работы должна быть ресурсная спецификация на изготовление.

Ремонт без спецификации

Работа в ручном режиме. Такой вариант стоит рассматривать, когда НСИ на ремонт отсутствует либо нужно отразить выполнение ремонта по факту выполнения.

Создаем заказ на производство с типом «Ремонт», в строке ремонтируемого изделия спецификацию оставляем пустой. Этапы производства создаем в структуре заказа — по гиперссылке «Создать этапы» или по команде «Изменить цепочку этапов».

Заключение

В данной статье мы постарались показать возможности типовой системы 1С:ERP для решения задач автоматизации ремонтной деятельности.

Возможно, на практике предложенных средств окажется недостаточно. Это может быть компенсировано разработкой новых рабочих мест, отражающих необходимые операции в типовых объектах.

Технологические карты

Техническое обслуживание и ремонт — это комплекс организационных и технологических операций по обслуживанию и ремонту оборудования, направленных на поддержание работоспособности и сокращению отказов технологического и энергетического оборудования.

Технологическая карта — документ, содержащий перечень и последовательность отдельных работ, выполняемых при проведении осмотра, обслуживания или ремонта оборудования, с указанием объекта воздействия, периодичности воздействий, трудовых затрат и материалов, необходимых для поддержания оборудования в работоспособном состоянии.

Систематический мониторинг производственных процессов в компаниях промышленного и строительного комплекса позволяет на сегодняшний день выявить две тенденции: повсеместно происходит внедрение на предприятиях абсолютно новых технологий и видов работ и при этом наблюдается отставание в квалификации обслуживающего персонала.

Это напрямую влияет на снижение производительности и качества работы, возникновение аварийных ситуаций, которые в свою очередь приводят не только к остановке и поломке оборудования, но и к несчастным случаям на производстве. И если дегрессия рентабельности производства и ухудшение качества чревато финансовыми издержками, то снижение уровня безопасности ставит под угрозу деятельность предприятия в целом.

Зачастую предприятия для обеспечения соответствия повышенным требованиям к выполнению определенных видов работ создают в своем штате специализированные подразделения, а также привлекают профильные организации.

Но, как показывает практика, для достижения поставленных целей простого изменения штатной структуры или привлечения подрядчиков недостаточно. Решение этих задач требует применения ряда специальных эффективных инструментов, одним из которых являются технологические карты, определяющие порядок выполнения стандартных операций технологического процесса.

На сегодняшний день невозможно представить себе функционирование предприятий без технологических карт (ТК). Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта.

ТК регулирует структуру процессов технологического характера, трудоемкость проводимых мероприятий, различных требований к соответствию качества и других аспектов.

Карта содержит список необходимого оборудования, инструментов и комплектов средств индивидуальной защиты, перечень инструкций по охране труда. В ней указаны последовательность, периодичность и правила выполнения операций, наименование и количество расходных материалов, нормы времени, материальные ресурсы, а также нормативная и методическая документация, необходимая для разработки регламента по видам работ и оценки качества.

Целью разработки технологических карт является систематизация и повышение безопасности производственного процесса за счет упорядочивания действий персонала в процессах ремонта или технологического обслуживания оборудования. В результате внедрения технологических карт происходит решение задач по определению и оптимизации материально-технических затрат на единицу продукции или услуги.

Как правило, внедрение технологических карт способствует снижению темпов износа оборудования на 16–21%, при этом благодаря своевременному проведению ремонтных работ затраты на их выполнение сокращаются на 14–15%, а трудоемкость – на 17%.

Соблюдение правил технического регламента обеспечивает безотказную работу оборудования на протяжении всего периода между плановыми ремонтами и существенно сокращает риск возникновения аварийных ситуаций и внеплановых остановок технологического цикла.

Следует отметить, что изыскания, выполненные при разработке технологических карт, позволяют в дальнейшем планировать сроки проведения и расходы на периодические ремонтные и профилактические работы, повысить эффективность производства и сократить сроки проведения плановых ремонтных мероприятий.

Наличие технологической карты значительно упрощает составление производственных графиков и календарного плана, подготовку планово-экономической документации, обучение специалистов и наладку работы службы снабжения.

Очень часто собственники предприятий, стремясь минимизировать затраты, предпочитают доверить эту работу персоналу штатных технических работников.

Но здесь необходимо подчеркнуть, что профессионально разработанная технологическая карта способствует эффективной деятельности, позволяет оптимизировать издержки, сократить себестоимость операций, обеспечить максимально быстрое вовлечение в процесс молодых специалистов и повысить квалификацию уже работающих профессионалов.

На протяжении многих лет специалисты Сибирского центра ценообразования занимаются разработкой технологических карт для крупнейших российских компаний горнодобывающей, нефтехимической и металлургической промышленности, предприятий строительного комплекса, в том числе технологических карт на ремонт оборудования (ТОиР). Опыт работы Сибирского центра ценообразования позволяет говорить о реальном снижении трудозатрат при использовании разработанных нами технологических карт.

В своей работе мы опираемся на актуальную нормативную и техническую документацию, знания производства работ в конкретной сфере деятельности предприятия.

Нашей практикой доказано, что разработка технологических карт специализированными организациями, имеющими соответствующие квалификации, приносит максимальный результат. И опыт использования ТК крупными и успешными компаниями – очередное тому подтверждение.

Каждая разработанная технологическая карта индивидуальна. При формировании карт мы учитываем не только специфику отрасли, но и требования рынка, региона, в котором работает предприятие, квалификацию сотрудников и внутреннюю политику компании. Именно поэтому мы не используем уже готовые примеры, а составляем карту, применяя характерную структуру для области деятельности конкретного предприятия.

На первом этапе разработки ТК мы детально знакомимся с задачами предприятия и его возможностями в части перечня оборудования, инструмента, персонала и материально-технической базы.

Участие в проекте наших специалистов имеет ряд неоспоримых плюсов в сравнении с разработкой ТК с привлечением только внутренних кадров:

- оценка независимыми экспертами возможностей и дальнейших перспектив;

- возможный доступ к постоянно обновляемым корпоративным базам нормативной документации, материалов и оборудования;

- регулярное проведение вебинаров и обучение персонала в условиях меняющихся технологий и появления новых решений;

- заинтересованность сотрудников компании в достижении конечного результата.

Разработка, формирование технологических карт с последующей передачей готовой документации заказчику может быть выполнена нашими специалистами как в бумажном формате, так и с применением автоматизированных программных комплексов, используемых на вашем предприятии.

Дополнительным преимуществом сотрудничества с нашей компанией является наш богатый практический опыт в области ценообразования и сметного нормирования, в выполнении работ по мониторингу цен материальных ресурсов, особенно актуальному на сегодняшний день. В этой области у нашей организации сформирован большой банк данных.

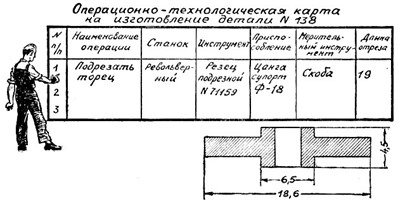

Образец технологической карты 1

Образец технологической карты 2

Образец технологической карты 3

Кроме

общей схемы технологического процесса

данного вида ТО, ТР (по теме проекта) с

применением диагностирования или схемы

технологического процесса ремонта

агрегатов, сборочных единиц или деталей

следует составить схему управления

производством для проектируемого

объекта с применением ЦУП. Примерная

схема организации управления

производством ТО и ремонта машин

приведена на рисунке 3.3.

В

процессе проектирования технологических

процессов возможны несколько

вариантов технических решений, из

которых необходимо выбрать один,

например, применить определенный набор

операций или использовать конкретное

оборудование, специальные или

универсальные приспособления,

инструменты, режим работы. При этом

расчетами доказывается преимущество

принятых решений, позволяющих повысить

производительность труда, снизить

себестоимость, улучшить качество

продукции и эффективность производства

в целом. При использовании для расчетов

компьютерных программ рекомендуется

приводить алгоритм решения задачи.

При

разработке технологических процессов

ТО и ремонта необходимо учитывать

особенности конструкции машины, условия

ее эксплуатации, организационно-производственные,

технические, экологические,

квалификационные и другие факторы,

позволяющие при рациональных материальных

и трудовых затратах обеспечить

качественное и безопасное проведение

работ.

Технология

технического обслуживания и ремонта

представляет собой совокупность

способов и приемов обеспечения

нормативного уровня технического

состояния машин, их агрегатов, сборочных

единиц и деталей.

Выполнение

всех работ по ТО и ремонту основывается

на технологических процессах,

совокупность которых представляет

производственный процесс предприятия

технического сервиса.

148

Исходными

данными для разработки технологических

процессов ТО и ремонта машин являются:

-

годовая

производственная программа; -

объект

выполнения воздействия (машина, агрегат,

узел, деталь); -

вид

выполняемого технического обслуживания

и ремонта; -

сборочный

чертеж изделия (объекта воздействия),

который должен содержать всю необходимую

информацию для проектирования

технологического процесса (проекции

и разрезы, обеспечивающие быстрое и

полное освоение конструкции;

спецификации всех деталей и узлов,

входящих в состав разбираемого изделия;

размеры); -

технические

условия на сборку, регулировку,

испытания, контроль и приемку изделия; -

сведения

о применяемом оборудовании и инструменте; -

сведения

о надежности деталей изделий, возможных

сопутствующих ремонтах; -

масса

изделия или машины для выбора

подъемно-транспортных средств.

Последовательность

разработки технологического процесса

заключается в следующем:

-

изучается

конструкция изделия (узла, агрегата); -

составляется

план проведения работ; -

определяется

последовательность операций и переходов; -

устанавливается

темп или такт выполнения работ; -

определяются

нормы времени по каждой технологической

операции; -

выбираются

оборудование, исполнители, приспособления

и инструмент; -

оформляется

технологическая документация.

3.2.3 Разработка технологических процессов восстановления агрегатов, сборочных единиц и деталей машин

На

основании ознакомления с конструкцией

узла, условиями его работы, причинами

потери работоспособности, признаками

и характером неисправностей, а также

выявлением при эксплуатации наиболее

изнашиваемых деталей указывается

необходимость выполнения ремонтных

работ и обеспечения работоспособности

узла путем замены деталей или их

восстановления.

При

описании устройства узла, агрегата их

конструкция может быть приведена в

графической части проекта или РПЗ.

Разборка

узла, агрегата или машины в целом

осуществляется в определенной

последовательности, которая определяется

конструкцией изделия, а также программой

предприятия технического сервиса и ее

однородностью в отношении типов и марок

ремонтируемых машин. В этом случае

предусматриваются разборочные

работы, и составляется структурная

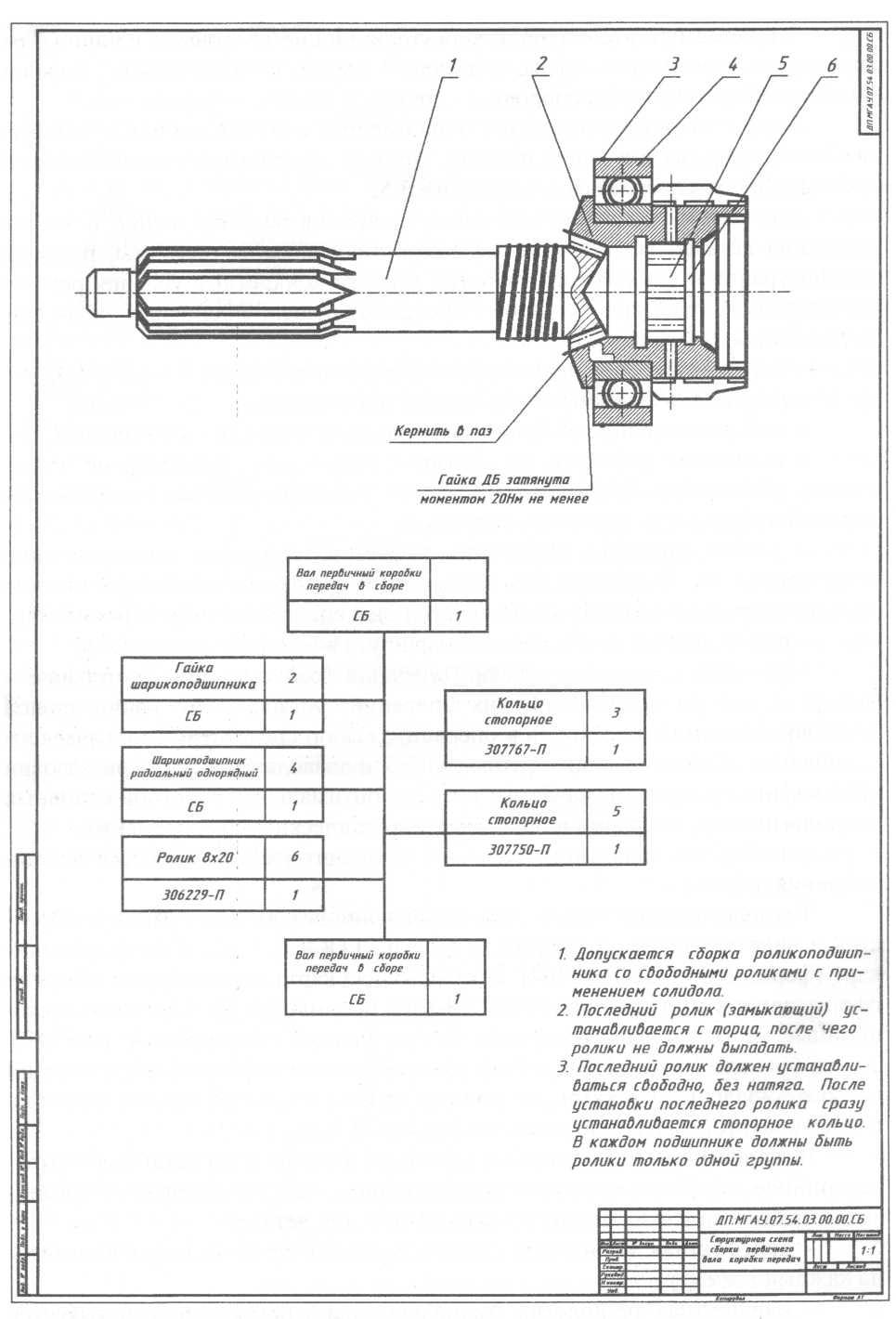

схема разборки.

При

разработке схемы разборки ставится

задача расчленить заданный узел на

составные элементы (группы, подгруппы)

таким образом, чтобы

149

можно

было осуществлять разборку наибольшего

количества этих элементов независимо

один от другого (параллельно). Такое

расчленение дает возможность при

организации ремонтных работ (на

предприятиях с заданной программой)

обоснованно закреплять те или другие

ремонтные работы за конкретными

исполнителями.

Схему

разборки строят так, чтобы соответствующие

сборочные единицы были представлены

в ней в том порядке, в каком эти элементы

представляется возможным снимать

при разборке узла.

Группы,

подгруппы и детали изображают на схеме

в виде прямоугольников с указанием

индекса, наименования и количества

элементов (рис. 3.4).

При

этом для сложных узлов разборку отдельных

сборочных единиц можно представлять

отдельной схемой. Прямоугольник,

изображающий сборочную единицу, для

большей наглядности можно выделить,

обозначив его контур двойной линией

(рис. 3.4,

б).

Рис.

3.4.

Условные

обозначения на схеме разборки объекта:

a

—

детали; б

— разборочные группы; в

— одновременное снятие двух деталей

при

разборке

150

На

схеме прямоугольники, характеризующие

сборочные единицы, рекомендуется

размещать слева, а детали — справа по

ходу линии. Началом схемы разборки

является сборочная единица, а концом

— базовая деталь.

Структурная

схема разборки узла вместе с его эскизом

представляется на листе графической

части проекта. Пример оформления

технологической схемы разборки

представлен на рисунке 3.5.

При

разработке технологических процессов

ремонта машин и восстановления

деталей технические характеристики

изделия (дефекты, размеры, конфигурация

и показатели точности), а также конкретные

условия ремонтного производства,

прежде всего, определяют решение

основных задач проектирования данных

процессов:

-

определение

типа производства (единичное, серийное,

массовое); -

разработка

основных схем маршрутов восстановления

деталей; -

выбор

поверхностей базирования, оценка

точности и надежности; -

выявление

дефектов, подлежащих устранению,

определение допустимых, ремонтных,

предельных значений размеров рабочих

поверхностей деталей и разработка

ремонтных чертежей; -

выбор

способов устранения дефектов на основе

конструктивно- технологических

характеристик, показателей

физико-механических свойств деталей

и технико-экономических показателей

способов их восстановления; -

разработка

технологического маршрута восстановления

детали; -

разработка

технологических операций (рациональное

построение и выбор структуры

технологических операций; установление

рациональной последовательности

переходов в операции; выбор средств

технологического оснащения, обеспечивающих

оптимальную производительность при

условии обеспечения требуемого

качества; расчеты оптимальных режимов

основных технологических операций и

определение технических норм времени); -

выбор

рационального варианта технологического

процесса восстановления деталей.

Технологический

процесс восстановления детали, как

правило, излагается в виде маршрутных

(формы 2

и

1б

по

ГОСТ 3.1118)

и

операционных карт (форма 3

по

ГОСТ 3.1404).

Операционная

карта технического контроля оформляется

в соответствии с ГОСТ 3.1502

(формы

2

и

1б).

При

этом операционные карты должны

содержать карты эскизов, оформляемые

по ГОСТ 3.1105

(формы

7

и

7а). Порядок оформления технологической

документации на восстановление

агрегатов, сборочных единиц и деталей

машин подробно изложен во втором разделе

учебника (см. п.п. 2.3.2).

В

зависимости от масштаба ремонтного

производства (единичное, мелкосерийное,

серийное, массовое) распространены

следующие формы организации

технологических процессов восстановления

деталей:

-

подефектная

технология (технологический процесс

разрабатывается на каждый дефект); -

маршрутная

технология (технологический процесс

разрабатывается на комплекс дефектов

определенного сочетания, возникающих

на деталях данного наименования);

151

—

групповая технология (технологический

процесс разрабатывается на группу

однотипных деталей определенного

класса, в соответствии с типизацией

технологических процессов).

Подефектная

технология характеризуется тем, что

изношенные детали формируются в

небольшие партии для устранения каждого

отдельного дефекта. После устранения

дефекта такие партии распадаются.

Комплектование деталей происходит

только по наименованию, без учета их

одноименности и имеющихся дефектов.

При этом запуск в производство больших

партий деталей и применение

специализированного оборудования,

приспособлений и инструмента становится

нерациональным. Прохождение деталей

по цехам и участкам усложняется, а

продолжительность цикла восстановления

значительно увеличивается. Такая

форма организации применяется только

на предприятиях с небольшими объемами

восстановления.

Маршрутная

технология характеризуется тем, что

партия деталей, скомплектованная для

определенного технологического

маршрута, не распадается в процессе

ее восстановления, а сохраняется от

начала и до конца маршрута. При маршрутной

технологии разрабатывается технологический

процесс устранения определенного

сочетания дефектов.

Маршрутная

технология имеет наиболее эффективную

(выгодную) последовательность

выполнения технологических операций

при кратчайшем маршруте прохождения

деталей по цехам и участкам, так как

возрастают значение и роль способа

восстановления деталей, поскольку

содержание маршрута определяется

именно способом восстановления деталей.

Так как детали имеют разнообразные

дефекты, устраняемые различными

способами, то сочетание дефектов не

может быть охвачено одним маршрутом с

одним технологическим процессом.

Очевидно, для каждого сочетания дефектов

(каждого маршрута) необходим свой

технологический процесс. Номер маршрута

устанавливается на участке дефектации.

При этом количество маршрутов должно

быть минимальным.

Изменение

числа технологических маршрутов

восстановления в значительной мере

влияет на эффективность производства.

Большое

количество маршрутов затрудняет

планирование и учет производства,

усложняет технологическую документацию,

а также требует увеличения складских

помещений. Поэтому применение маршрутной

технологии целесообразно при

централизованном восстановлении

деталей и в крупных специализированных

предприятиях.

Снижение

количества маршрутов, наоборот, сокращает

время на комплектование производственной

партии деталей, а, следовательно, снижает

потребности в производственных площадях.

Однако в этом случае в каждый

технологический маршрут объединяются

детали с различными сочетаниями

дефектов, а это значит, что в маршрут

включаются детали как бы с «несуществующими»

дефектами.

При

определении содержания и количества

маршрутов на основании анализа

статистических данных по изучению

износов и сочетаний дефектов

руководствуются следующими положениями:

153

Рис.

Э.5. Пример оформления технологической

схемы разборки первичного вала коробки

передач

152

-

сочетание

дефектов в маршруте, с которыми детали

поступают на восстановление, должно

быть естественным; -

количество

маршрутов по каждой ремонтируемой

детали должно быть минимальным (два,

три, но не более пяти); -

в

маршруте должна обеспечиваться

технологическая взаимосвязь дефектов

по способам их устранения; -

восстановление

деталей по данному маршруту должно

быть экономически целесообразным.

При

отсутствии этих сведений сочетание

дефектов принимают, исходя из следующих

основных признаков объединения

естественных сочетаний дефектов в

маршруты:

-

функциональная

взаимосвязь поверхностей детали

требует включения в один и тот же

маршрут дефектов, устранение которых

по отдельности не обеспечивает

необходимой точности восстановления

проектной геометрии отдельных

поверхностей детали (соосность,

параллельность, перпендикулярность); -

в

один и тот же маршрут включаются

дефекты, при устранении одного из

которых автоматически (сам по себе)

устраняется и другой; -

дефекты

рядом расположенных поверхностей, для

устранения которых может быть

применен общий технологический процесс,

также включаются в один и тот же

маршрут; -

рекомендуется

объединять в один маршрут дефекты и

их сочетания, устранение которых

осуществляется по одинаковой технологии,

а также дефекты, которые можно

устранять различными способами, но на

общих рабочих местах; -

в

одном и том же маршруте не допускается

наличие взаимоисключающихся

дефектов; -

сопутствующие

дефекты следует включать в каждый

маршрут.

Сопутствующий

дефект — это такой дефект, для установления

которого

не

требуется специального оборудования,

и он может быть легко устранен в процессе

слесарных операций (например, исправление

резьбы, правка и т.п.).

В

маршрутной технологии износ одной и

той же поверхности принимается за

несколько дефектов в случае, если при

разных износах могут быть назначены

разные способы их устранения, например,

дефект «износ шейки коленчатого

вала». В данном случае за один дефект

принимается такой износ шейки коленчатого

вала, при котором можно применить

перешлифовку шейки до ремонтного

размера, а за другой принимается износ

шейки вала до размера, при котором

уже требуется наращивание металла

(наплавка, напекание, железнение и

т.п.). В этом случае дефекты будут

взаимоисключающиеся.

В

пояснительной записке распределение

(сочетание) дефектов по маршрутам

представляют в виде карты (табл. 3.12).

В

качестве примера на рисунке 3.6

представлена

схема технологического процесса

восстановления оси опорного катка при

трех технологических маршрутах. При

этом детали с сочетанием дефектов Х

1,2,3 ,Х

1,2

и Х2,3

исключены из-за большой трудоемкости

и высокой себестоимости восстановления.

154

Таблица

3.12

—

Карта сочетания дефектов вала по

маршрутам

Рис.

3.6.

Схема

технологического процесса восстановления

оси опорного катка при трех технологических

маршрутах

Таким

образом, из 1000

деталей,

принимаемых на восстановление,

экономически целесообразно

восстанавливать лишь 49,5

%

или

495

деталей,

387

деталей

не будут требовать восстановления, а

118

деталей

будут направлены в металлолом в связи

с экономической нецелесообразностью

их восстановления.

155

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #