Подачей

компрессора называют объем или массу

газа, проходящего

за единицу времени по линии всасывания

или линии

нагнетания компрессора. Расход газа

при нагнетании всегда

меньше, чем при всасывании, за счет

утечек газа через неплотности.

Объемный расход газа обычно рассчитывается

исходя

из условий всасывания, нормальных

условий (давление 1013,25

гПа и температура 293,15 °К) или стандартных

условий (1013,25

гПа и 293,15 °К).

Потребителя

интересует обычно количество газа,

подаваемого

ему от компрессора, приведенное к

нормальным или стандартным условиям.

Иногда эту подачу называют коммерческой.

Подача компрессора

с одним цилиндром одинарного действия

рассчитывается по формуле:

V

= λVTn, (3.13)

где

λ

— коэффициент

подачи, зависящий от многих факторов;

VТ

—

объем воздуха, перекачиваемого поршнем

за ход в одну сторону;

п

— число

двойных ходов поршня в минуту (с

возвращением в исходное

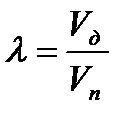

положение). Коэффициент подачи

рассчитывается по формуле:

λ

= λ

О

λ

Г

λ

Т

λР (3.14)

где

коэффициенты; λ

О

— объемный;

λ

Г

—

герметичности;

λ

Т

—

температурный;

λР

— давления.

Объемный

коэффициент отражает степень полноты

использования

объема цилиндра:

, (3.15)

где

m — показатель политропы;

ξ

— степень сжатия компрессора;

а

— относительный коэффициент «мертвого»

пространства.

.

Коэффициент

герметичности λ Г вводится ввиду того,

что могут быть запаздывание закрытия

клапанов, негерметичностъ уплотнений

зазора между поршнем и цилиндром,

уплотнений штоков у цилиндров двойного

действия, негерметичность соединений

рабочих каналов. Коэффициент герметичности

обычно принимается в пределах 0,95…0,98.

Температурный

коэффициент λ Т отражает влияние нагрева

газа при всасывании за счет теплообмена

с горячими стенками цилиндра и каналов.

При нагреве увеличивается объем газа,

находящегося в цилиндре, и уменьшается

полезный объем газа, поступающего в

цилиндр из всасывающего патрубка.

Температурный коэффициент зависит от

степени сжатия газа, поскольку от этого

зависят температура нагнетаемого газа

и температура стенок каналов и цилиндра.

Ориентировочно температурный коэффициент

можно найти по формуле:

λ

Т

=1-0,01{ξ-1). (3.16)

Коэффициент

давления λР учитывает снижение подачи

компрессора за счет уменьшения давления

газа в цилиндре при всасывании по

сравнению с давлением во всасывающем

патрубке. В результате этого снижения

давления газ расширяется и в цилиндр

входит меньшее его количество. На подачу

влияет уменьшение давления не в начале,

а в конце периода всасывания. Коэффициент

давления обычно находится в пределах

0,95…0,98.

3.6. Многоступенчатое сжатие Принцип получения высоких давлений в поршневом компрессоре

При

необходимости сжимать газ до давления,

превышающего

0,4…0,7 МПа по манометру, применяют

многоступенчатое сжатие, сущность

которого состоит в том, что процесс

сжатия газа разбивается на несколько

этапов, или ступеней. В каждой из этих

ступеней

газ сжимается до некоторого промежуточного

давления и,

перед тем как поступать в следующую

ступень, охлаждается в межступенчатом

холодильнике. В последней ступени газ

дожимается

до конечного давления. В современных

компрессорах высокого давления число

ступеней сжатия достигает семи.

Введение

многоступенчатого сжатия позволяет:

-

уменьшить работу,

затраченную на сжатие; -

ограничить

температуру в конце сжатия; -

обеспечить более

высокий коэффициент подачи.

Как

было сказано выше, работа при адиабатическом

сжатии значительно превышает работу

при изотермическом сжатии. При увеличении

степени сжатия это расхождение быстро

увеличивается.

Значительное увеличение давления газа

в одном цилиндре приводит

к тому, что самое тщательное охлаждение

цилиндра не приближает процесс сжатия

к изотермическому, и он становится

близок

или практически идентичен адиабатическому

процессу. Это устанавливает предел

повышения давления в одном цилиндре

компрессора.

Для

уменьшения работы сжатия применяется

ступенчатое сжатие

газа с охлаждением его в охладителях,

расположенных между ступенями

компрессора.

В

результате охлаждения газа устраняется

и другая причина, обусловливающая

применение ступенчатого сжатия —

это

недопустимое

повышение температуры газа при большой

степени повышения давления одноступенчатым

компрессором. Температура на этапе

сжатия газа не должна достигать значений,

при которых происходит

изменение свойств компрессорного

масла. С повышением температуры газа

вязкость масла уменьшается, ухудшаются

условия смазки и увеличивается износ

трущихся деталей компрессора. При

достижении температур порядка 180…200

°С масло разлагается,

в результате чего поверхности деталей

цилиндра компрессора и

нагнетательный трубопровод покрываются

нагаром. Это ухудшает

охлаждение компрессора и нарушает его

нормальную работу (увеличивается

трение между поршневыми кольцами и

цилиндром, ухудшается

работа клапанов; возможны поломки колец

и задиры поверхности

цилиндра, возникает опасность

самовозгорания и взрыва

в нагнетательной линии).

В

одной ступени компрессора можно достичь

только определенных

значений ξ

= р2/р1.

Так, чрезмерное повышение ξ

может

привести к значительному уменьшению

коэффициента подачи и,

следовательно, к уменьшению

производительности компрессора.

Предельный

случай, когда компрессор перестает

перемешать газ, будет

при λ0=0.

При этом критическое значение ξ,

исходя

из формулы

(3.15), будет определяться по формуле:

. (3.17)

Так,

при а

=

0,1 и показателе политропы т

= 1,2

критическое значение

ξ=

17.8, компрессор будет работать вхолостую.

Это объясняется тем, что при достижении

определенных давлений р2

по

сравнению с р1

газ,

содержащийся в «мертвом» пространстве,

при расширении

будет заполнять весь объем цилиндра.

При этом не будет

происходить процесс всасывания, а

следовательно, и нагнетания.

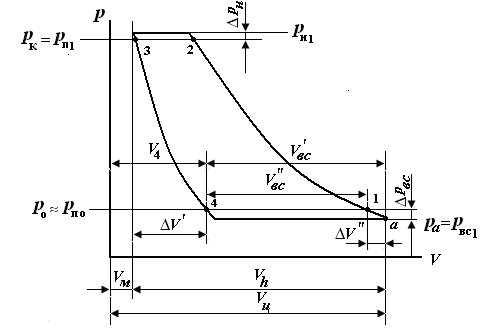

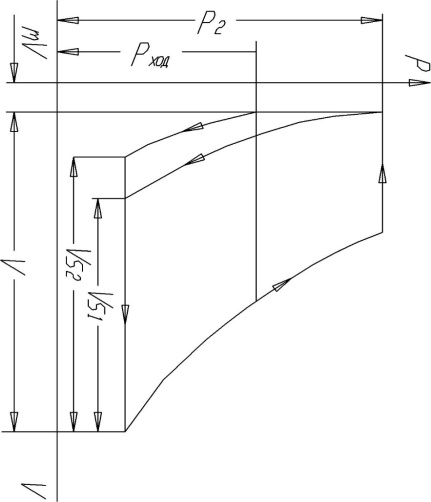

На

рис. 3.4. приведена диаграмма р

—

V,

иллюстрирующая

зависимость всасывающих объемов от

давления нагнетания р2

при

р1

= const.

Из этой диаграммы следует, что увеличение

давления нагнетания

до р»

приводит

к уменьшению объема всасываемого газа

до V«.

При

повышении давления нагнетания до р2‘»

объем

всасываемого

газа становится равным нулю. Процесс

сжатия и расширения

газа в этом случае характеризуется

кривой 1′—2′».

Указанные

причины ограничивают степень повышения

давления

одной ступени компрессора значениями

ξ

в пределах 4…5,5.

Рис. 3.4. График

зависимости объема всасывания от

давления нагнетания

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Подача поршневого компрессора

Коэффициент подачи поршневого компрессора

Подачей компрессора называют oбъем или массу газа, проходящего за единицу времени по линии всасывания или линии нагнетания компрессора . Расход газа на нагнетании всегда меньше, чем на всасывании, за счет утечек газа через неплотности.

Объемный расход газа обычно приводится к условиям всасывания (к давлению и температуре во всасывающей линии), нормальным условиям (давление 1013,25 гПа и температура 293,15°К) или стандартным условиям (1013,25 гПа и 293,15°К).

Потребителя интересует обычно количество газа, подаваемого ему от компрессора, приведенное к нормальным или стандартным условиям. Иногда эту подачу называют коммерческой.

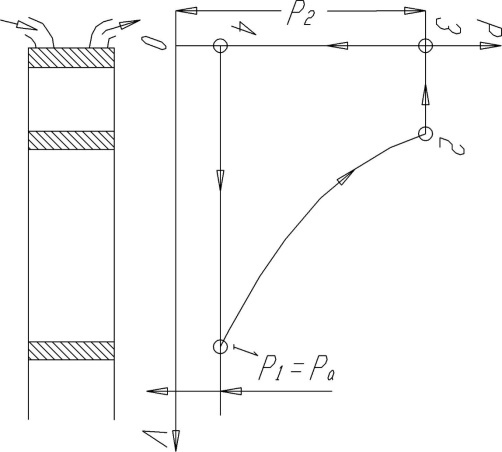

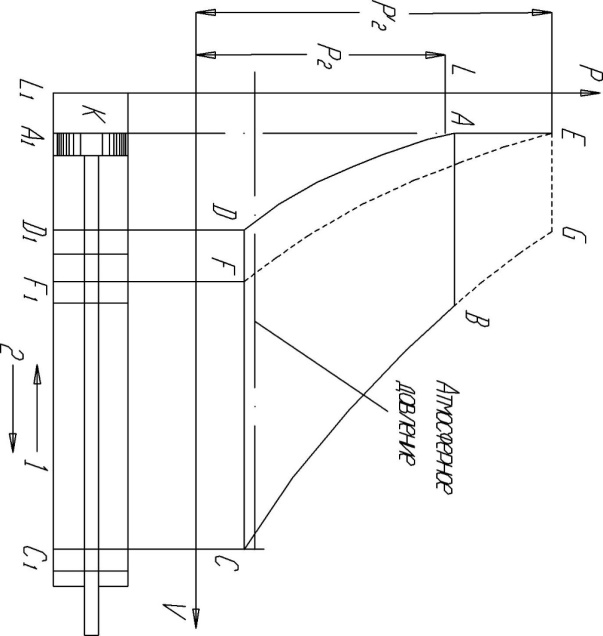

Подача компрессора с одним цилиндром одинарного действия (см. рис. 3.3)

где λ — коэффициент подачи, зависящий от многих факторов;

V T — объем описываемый поршнем за ход в одну сторону;

n — число двойных ходов поршня в минуту (с возвращением в исходное положение).

λ = λ О · λ Г · λ Т · λ Р , (3.14)

где коэффициенты:

λ О — объемный;

λ Г — герметичности;

λ Т — температурный;

λ Р — давления.

Объемный коэффициент отражает степень полноты использования объема цилиндра:

Здесь коэффициент ξ равен отношению давления в конце нагнетания к давлению в начале всасывания, а коэффициент а = V м /V Т , то есть он является относительной величиной мертвого пространства. Коэффициент m — показатель политропы.

Коэффициент герметичности λ Г это функция подачи компрессора от запаздывания закрытия клапанов, негерметичности уплотнений зазора между поршнем и цилиндром, уплотнений штоков у цилиндров двойного действия, негерметичности соединений рабочих каналов. Коэффициент герметичности обычно принимается в пределах 0,95. 0,98.

Температурный коэффициент λ Т отражает влияние нагрева газa при всасывании за счет теплообмена с горячими стенками цилиндра и каналов. При нагреве увеличивается объем газа, находящегося в цилиндре, и уменьшается полезный объем газа, поступающего в цилиндр из всасывающего патрубка.

Температурный коэффициент зависит от степени сжатия газа, поскольку от этого зависят температура нагнетаемого газа и температура стенок каналов и цилиндра. Ориентировочно температурный коэффициент можно найти с помощью следующего выражения:

Коэффициент давления λ Р учитывает снижение подачи компрессора за счет уменьшения давления газа в цилиндре при всасывании по сравнению с давлением во всасывающем патрубке. В результате этого снижения давления газ расширяется, и в цилиндр входит меньшее его количество. На подачу влияет уменьшение давления не в начале, а в конце периода всасывания. Коэффициент давления обычно находится в пределах 0,95. 0,98.

Источник

Подача поршневого компрессора. Коэффициент подачи.

Подача компрессора – объем или масса газа, проходящего за единицу времени по линии всасывания или линии нагнетания компрессора.

, , |

(4.1) |

где l – коэффициент подачи, который зависит от качества уплотнений, степени их изношенности, свойств перекачиваемой жидкости и режима работы насоса (в реальных условиях коэффициент подачи колеблется от 0,85 до 0,98);

n – число двойных ходов поршня в минуту (с возвращением в исходное положение).

Расход газа на нагнетании всегда меньше, чем на всасывании, за счет утечек газа через неплотности. Объемный расход газа обычно приводится к условиям всасывания (к давлению и температуре во всасывающей линии).

Действительная подача компрессора Q всегда меньше теоретической

а) утечками жидкости через уплотнения штока или поршня в атмосферу;

б) перетоком жидкости через уплотнения поршня внутри цилиндра;

в) утечками жидкости в клапанах вследствие их негерметичности и запаздывания закрывания;

г) подсосом воздуха через уплотнения сальника;

д) дегазацией жидкости в цилиндре насоса вследствие снижения давления в рабочей камере;

е) отставанием жидкости от движущегося поршня.

Коэффициент подачи может быть найден по формуле:

, , |

(4.2) |

где

, , |

(4.3) |

где e – отношение давления в конце нагнетания к давлению в конце всасывания.

, , |

(4.4) |

где а – относительная величина мёртвого пространства, которая определяется по формуле:

; ; |

(4.5) |

Степень сжатия.

Процесс сжатия в многоступенчатом компрессоре наиболее экономичен, если степень сжатия во всех ступенях одинакова.

В общем случае, когда число ступеней сжатия равно z, начальное давление

. . |

(4.6) |

При двухступенчатом сжатии степень сжатия будет равна:

. . |

(4.7) |

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Источник

Что такое коэффициент подачи поршневого компрессора?

Что такое коэффициент подачи поршневого компрессора?

Ввиду того, что при сжатии воздуха между крышкой и цилиндром образуется «мертвая зона», то колиство всасываемого воздуха НЕ равно количеству нагнетаемого воздуха в пневмоситему. Т.к. все производители компрессоров указывают в паспортах производительность на всасывании, то именно Коэффициент подачи поршневого компрессора помогает определить количество воздуха на выходе из компрессора. Для расчета Коэффициента подачи поршневого компрессора существуют сложныне формулы, но для простоты расчета используются средние величины. Для одноступенчастого компрессора — 0,7. ; для двухступенчатого — 0,85. Это значит, что при завявленной производительности компрессора 1000 л/мин, один компрессор быдет выдавать 700 л/мин , а друго 850 л/мин.

«Ввиду того, что при сжатии воздуха между крышкой и цилиндром образуется «мертвая зона», то колиство всасываемого воздуха НЕ равно количеству нагнетаемого воздуха в пневмоситему. Т.к. все производители компрессоров указывают в паспортах производительность на всасывании, то именно Коэффициент подачи поршневого компрессора помогает определить количество воздуха на выходе из компрессора. Для расчета Коэффициента подачи поршневого компрессора существуют сложныне формулы, но для простоты расчета используются средние величины. Для одноступенчастого компрессора — 0,7. ; для двухступенчатого — 0,85. Это значит, что при завявленной производительности компрессора 1000 л/мин, один компрессор быдет выдавать 700 л/мин , а друго 850 л/мин.

Источник

Расчет компрессоров. Подбор компрессорного оборудования

Общее описание по расчету и подбору компрессорных устройств

Несмотря на тот факт, что компрессорному оборудованию поршневого типа уже более 200 лет, компрессорные устройства широко применяются лишь последние сто лет. Области их использования распространяются на бытовые сферы деятельности людей, такие как снабжение сжатым воздухом пневматических инструментов, а также и на профессиональную область: снабжение сжатым газом промышленных отделений, выпуск высокомощных холодильных установок и т.д. Показатели технических характеристик позволяют сделать необходимые предварительные выводы о компрессорном устройстве, которое планируется для применения на практике. Данные характеристики очень важны для проектирования и расчета компрессора, полезны при подборке инструментов, пневматического оборудования и связанного с ними источника энергии.

Компрессоры широко используются в промышленности для транспортировки различных сред и представляют собой механическое устройство, которое сжимает рабочую среду в газообразной форме. Существует много типов компрессоров, поэтому надлежащий подбор и расчет компрессоров необходимы, чтобы удовлетворить требования, предъявляемые промышленной областью применения к данному виду оборудования.

Обычно процесс сжатия рабочей среды происходит в компрессоре либо при помощи вращающихся лопастей, либо в цилиндрах при помощи поршней. Компрессоры с вращательными узлами используются для потока с большим объемным расходом и невысоким давлением нагнетания, в то время как поршневые компрессоры требуются для случаев создания высокого давления. Существует еще много рабочих параметров, которые нужно учитывать, включая действующие нормы и стандарты. Таким образом, подбор компрессора – это важная процедура, требующая учета многих факторов.

Для правильного подбора компрессора, необходимо понимать, для каких целей он будет применяться, а также необходимо получить расчетные параметры, такие как давление, температура, производительность и пр., определить тип компрессора.

Данные о газе, требуемой производительности, давлении на всасе и температуре на всасе, а также давлении на нагнетании являются одними из основных параметров для подбора компрессора.

Подбор компрессоров опирается на термодинамику как базовую теорию сжатия газа, сравнение нескольких типов компрессоров, теорию расчета и подбора, а также формулы для расчета компрессора. Имеется несколько уравнений для расчета компрессора. Чтобы наглядно представить теорию расчета. Примерный опросный лист для подбора компрессора можно найти по ссылке http://ence.ch/ru/about/query/.

Выбор компрессорного оборудования. Тип компрессора

Остановимся на основных шагах выбора компрессорного оборудования.

Компрессор – это устройство, которое используется для увеличения давления сжимаемой среды путем уменьшения удельного объема среды во время ее прохождения через компрессор. Уровень давления на входе и выходе варьируются от глубокого вакуума до избыточного давления в зависимости от потребностей технологического процесса. Это одно из главных условий, под которые подбирают тип и конфигурацию компрессора. Компрессоры обычно подразделяют на две больших подгруппы: динамические и объемные. Для одной области применения могут быть подобраны разные типы компрессоров, которые могут лучше подходить для конкретного применения, учитывая специфику их конструкции.

Свойства рабочей среды. Сжатие газов

В компрессоре могут быть сжаты различные газы. Необходимо предоставить термодинамические свойства газа или сжимаемой газовой смеси, для того, чтобы поставщик мог надлежащим образом рассчитать компрессорный агрегат. При выполнении расчета компрессора необходим полный состав газа, название газа, а также его химическую формулу. В спецификации компрессора должен быть указан анализ газа с перечислением названий каждого компонента, молекулярного веса, точки кипения и т.д. Эти данные очень важны, так как являются определяющими для многих параметров компрессора. Соотношение между основными параметрами газа (давлением, температурой и объемом) называется уравнением состояния газа.

Наиболее простое уравнение состояния газа – это уравнение состояния идеального газа.

где:

P — давление,

V — молярный объём,

R — универсальная газовая постоянная,

T —температура.

Это уравнение применяется только к газу, температура которого намного выше критической температуры, или давление намного ниже, чем критическое давление. Воздух при атмосферных условиях подчиняется этому закону.

Реальный газ отличается от идеального фактором называемым сжимаемостью («Z»). Понятие «сжимаемость» используют в термодинамике для пояснения отклонения термодинамических свойств реальных газов от свойств идеальных газов.

Значение «Z» — функциональная зависимость состава газа и его давления и температуры.

Это уравнение верно, если и только если «Z» определено. «Z» может быть рассчитано с адекватной точностью во многих случаях при использовании закона соответственных состояний:

Часто удобно использовать одно уравнение для расчета значения «Z».

Существуют много уравнений, наиболее простое — это уравнение состояния Редлиха — Квонга.

Другие уравнения более точные для широкого диапазона газов и условий, но более сложные.

Наиболее часто используемые для расчета производительности компрессора — это уравнение состояния Соаве-Редлиха-Квонга, уравнение состояния Пенга-Робинсона, уравнение Бенедикта-Вебба-Рубина, Старлинга-Хана, методы API и другие.

Коэффициент сжимаемости Z можно рассчитать на компьютере для чистых газов или их смесей, используя готовые общие таблицы сжимаемости газов на основе отношения фактических и критических значений температуры и давления, имеющиеся в доступе в различных источниках.

Параметры газа также можно найти с помощью диаграмм состояния, таблиц термодинамических свойств конкретного газа или из соответствующего уравнения состояния.

Термодинамика. Расчеты.

Термодинамика – это отрасль науки, которая занимается тепловой энергией. Это основа инжиниринга, которая позволяет понять механизм преобразования энергии. Теория процесса сжатия изначально определяется первым и вторым законом термодинамики.

Первый закон термодинамики.

Первый основной принцип термодинамики гласит: энергия не может быть ни создана, ни разрушена, она может быть только изменена из одной формы в другую.

Уравнение энергии для фиксированной массы газа гласит, что увеличение энергии газа равняется работе, совершаемой по отношению к газу, минус тепло, отводимое от газа во внешнюю среду. В компрессоре можно не учитывать изменения в потенциальной и химической энергии. В тех областях применения, где используется уравнение энергии для фиксированной массы газа, можно не принимать в расчет кинетическую энергию. Тогда уравнение энергии будет выглядеть так:

Если мы рассматриваем контрольный объем, то должны учитывать работу совершаемую газом, который входит и выходит из контрольного объема. При этом в большинстве случаев там, где используется это уравнение, необходимо учитывать кинетическую энергию газа, который входит и покидает контрольный объем. Уравнение энергии тогда примет такой вид:

Для стационарного процесса не будет изменений в условиях в контрольном объеме и E2 = E1.

Уравнения изоэнтропического изменения указаны выше. Они применяются к любому изменению во время, которого нет потерь и нет отвода тепла к газу. Изменение свойств можно взять из диаграммы Молье для газа или если газ является идеальным газом, то по уравнениям приведенным выше:

Закон для потока несжимаемой среды через ограничение:

m = F · √ ((2 · ρ · ∆P) ) · √ (32,18/144)

F — площадь эффективного потока, то есть геометрическая площадь потока.

Для идеального газа, если перепад давления низок настолько, что поток дозвуковой как это должно быть в поршневых компрессорах, перепад давления выражается:

В термодинамике, система может классифицироваться как изолированная, закрытая или открытая опираясь на передачу массы и энергии в рамках границ системы. Система, в которой нет ни передачи вещества, ни энергии по ее границам с внешней средой называется изолированной. Закрытая система не имеет передачи массы с внешней средой, но может передавать энергию (либо тепло или работу) внешней среде. Открытая система — это система, в которой вещество и энергия могут передаваться вдоль ее границ. Когда переменные системы, такие как температура, давление, или объем меняются, говорят о том, что система находится в термодинамическом процессе. Существуют различные виды термодинамических процессов:

1. изобарический процесс (означает, что объем увеличивается, в то время как давление постоянное)

2. изохорический процесс (процесс с постоянным объемом, означает, что работа совершаемая системой равна 0. Все тепло остается в системе.)

3. изотермический процесс (предполагается, что сжимаемый газ остается при постоянной температуре во время сжатия или расширения. Внутреннее тепло удаляется из системы с такой же скоростью, что и добавляется от механической работы процесса сжатия.)

4. адиабатический процесс (предполагается, что во время сжатия газа энергия или тепло не передаются к газу или от газа)

5. изоэнтропический процесс (адиабатический процесс, который обратимый)

6. обратимый и необратимый процесс

Тепловой поток можно ограничить при помощи термически изолирующего материала вокруг системы, либо если проводить процесс так быстро, что тепловой поток не успеет образоваться.

Ниже представлена диаграмма различных типов термодинамических процессов описанных выше:

Процесс сжатия

Степень сжатия (R) – это отношение давления на нагнетании к давлению на всасе:

R = Pd/Ps (где значения Pd и Ps являются абсолютными).

У одноступенчатого компрессора только одно значение R.

У двухступенчатого компрессора 3 значения R.

R = общая степень сжатия компрессора

R1 = степень сжатия первой ступени

R2 = степень сжатия второй ступени.

Ps – давление всасывания

Pd – давление на нагнетании

Pi –давление между ступенями

При сжатии газа в компрессоре доступный для молекул объем становится меньше, в результате чего расстояние между молекулами уменьшается. Т.к в фиксированном объеме количество молекул газа увеличивается, то его масса и плотность этого фиксированного объема также увеличиваются. Увеличение плотности влечет за собой увеличение давления.

На рисунке ниже вертикальная линия от точки 1 до точки 2’ представляет изоэнтропический процесс сжатия, который требует минимальной работы по сжатию от Р1 до Р2. Фактический процесс сжатия следует траектории от точки 1 вверх и вправо по направлению к увеличивающейся энтропии, заканчиваясь у точки 2 на изобаре для Р2.

Работа, совершаемая в компрессоре, идет на увеличение давления газа, на увеличение температуры газа и на тепло, отводимое из компрессора. В большинстве случаев требование заключается в увеличении давления газа с наименьшей затратой мощности. Если процесс сжатия адиабатический, тогда между компрессором и внешней средой нет передачи тепла, тогда меньше работы будет совершаться, когда процесс изоэнтропический. Это предполагает, что нет потерь в компрессоре что, по сути, является недостижимой целью, но это можно брать за основу для индикаторного коэффициента полезного действия сжатия. Изоэнтропийный КПД компрессора определяется как работа по сжатию газа в изоэнтропическом процессе, поделенном на фактическую работу, используемую, для сжатия газа. КПД компрессора часто указывается как изоэнтропийный КПД.

Однако невозможно изготовить компрессор с изоэнтропийным КПД больше чем 100%. Совершаемая работа в обратимом изотермическом процессе меньше той, которая совершается в изоэнтропическом процессе. В обратимом изотермическом процессе температура газа поддерживается равной температуре на всасе при помощи обратимой передачи тепла во время сжатия. В таком процессе не должно быть потерь, однако потребляемая мощность больше почти всегда, чем изоэнтропическая мощность и поэтому изоэнтропический КПД обычно используется для классифицирования компрессоров.

Существующие два принципиальных типа компрессоров: объемные и динамические, отличающиеся по принципу сжатия рабочей среды. Объемные компрессоры сжимают газ путем удерживания значительных объемов газа в закрытом пространстве с последующим уменьшением объема. Сжатие происходит, когда в рабочую камеру машины поступает определенный объем газа, и происходит последующие уменьшение внутреннего объема рабочей камеры.

Другой тип компрессора — динамический компрессор, сжимает газ путем механического воздействия вращающихся лопастей или импеллера, передавая скорость и давление. Больший диаметр импеллера, больший молекулярный вес газа или большая скорость вращения будут производить большее давление. Обычно объемные компрессоры подбирают для небольших объемов газа и больших коэффициентов давления. Динамические компрессоры подбирают для больших объемов газа и меньших коэффициентов давления.

Базовые стадии подбора компрессора могут включать

1. расчет степени сжатия.

2. выбор между одноступенчатым компрессором и многоступенчатым.

3. расчет температуры на нагнетании.

4. определение объемной производительности.

5. определение требуемого рабочего объема.

6. выбор модели компрессора.

7. определение минимального крутящего момента выбранного компрессора.

8. выбор фактического крутящего момента.

9. расчет фактического рабочего объема.

10. расчет требуемой мощности.

11. подбор подходящих опций.

12.подбор надлежащего компрессора.

Технические характеристики компрессорного оборудования

Среди наиболее важных технических характеристик компрессорного оборудования следует выделить следующие:

- давление воздуха при выпуске в атмосферах или барах. Более популярные в быту модели компрессорного оборудования производят давление лишь от 6 до 8 бар, промышленные же компрессорные устройства способны создать давление воздуха в 25 бар. Давление означает то, что та или иная модель компрессора способна создавать определенное внутреннее давление и нагнетать в герметичную полость воздушную массу. Показатель создаваемого давления определяется классом и мощностью компрессорного агрегата. В быту нет необходимости использовать компрессор, который может создать сверхвысокое давление, достаточно будет небольшой машины с рабочим давлением до 10 бар. Крупное же предприятие не всегда может работать на таких значениях, здесь нужны более мощные компрессорные машины или установки. Рабочее давление компрессора является средней величиной между максимальным давлением, при котором останавливается процесс нагнетания, и минимальным давлением в системе, вновь запускающим компрессор. Как правило, между остановкой и включением компрессора в работу разница давлений составляет в 2 бара. Исходя из данного показателя, все компрессоры подразделяются на компрессорные машины низкого, среднего и высокого давления. Не каждый компрессор имеет достаточную мощность для сжатия воздуха при создании высокого давления, ведь только мощные поршневые устройства способны достигать показателей давления в 30 атмосфер. Их винтовые аналоги до столь высоких планок не дотягиваются;

Давление на входе / на выходе. В спецификации компрессора необходимо указывать наименьшее значение давления газового потока на входе. Это необходимо для того, чтобы гарантировать производительность компрессора.

Давление может быть абсолютным или избыточным, при указании данных необходимо делать соответствующую пометку в спецификации. Необходимо также указывать единицы измерения для указываемого давления. - Температура на входе. На температуру на входе влияют объемный расход, требования по напору и потребляемая мощность. Поэтому необходимо указывать также максимальную температуру на входе.

- Температура на нагнетании. Температура на нагнетании (Td) зависит от температуры на входе, коэффициента сжатия, значения удельной теплоемкости газа и кпд сжатия. Эта температура важна для механического проектирования компрессора, выбора ступени сжатия, а также расчета охладителя и трубопроводов.

Температура на нагнетании компрессора напрямую оказывает влияние на срок службы поршневых колец и клапанов. Ниже представлена формула для расчета температуры на нагнетании для одноступенчатого компрессора с воздушным охлаждением:

где:

Ts — температура на всасе °R (°K)

Ps — давление на всасе PSIA (Bar-a)

Pd — давление на нагнетании PSIA (Bar-a)

R — степень сжатия (Pd/Ps)

n — отношение удельных теплоёмкостей газа.

Бытовой компрессор, наоборот, весьма компактен, и основная часть габаритов приходится на ресиверы с вместительностью 50, 100, 200 литров и выше. Альтернативным вариантом является компрессор винтового типа, которому для равномерной подачи воздуха не нужен ресивер. Конечно, без ресивера габариты и вес компрессорной установки становятся значительно меньше, что делает его значительно мобильнее;

Есть отрасли промышленности, например, пищевая отрасль, которые не могут допустить в сжатом воздухе наличие посторонних примесей. Поэтому в этих случаях при подборе компрессорной установки предпочтение отдаётся не мощностным характеристикам, а конструктивным особенностям в исполнении компрессора. Технические параметры компрессоров в подобных случаях должны соответствовать требованиям, предъявляемым к чистоте сжатого воздуха, сжатие которого должно протекать в устройстве, исключающем использование масла для смазки его рабочих поверхностей.

Конструктивные особенности компрессорного оборудования

К конструктивным особенностям компрессора можно отнести:

- вид приводного устройства. Им может быть как двигатель внутреннего сгорания, так и электродвигатель;

- количество ступеней, используемых для процесса сжатия воздуха. Эта характеристика имеет смысл и важность при выборе поршневых компрессоров, так как позволяет проводить сжатие газа не в одном, а в нескольких цилиндрах последовательно;

- система охлаждения (маслом, воздухом, водой).

- мобильность. Компрессоры могут быть установлены как стационарно, на специальном фундаменте, так и располагаться на прицепе для их упрощённой транспортировки;

- компоновка узлов. Все составные комплектующие элементы компрессорного устройства могут монтироваться как на раме, так и на ресивере;

- размещение ресивера: вертикальное и горизонтальное.

Питание от сети также не следует упускать из расчета при выборе компрессора, поскольку не все предприятия автосервисов, где делают монтаж шин, располагают источником тока с напряжением 380 вольт. В отдельных случаях даже подача напряжения в 220 вольт может идти нестабильно.

Выбор компрессора связан непосредственно с предварительным расчетом выше названных технических характеристик. Прежде, чем приступить к расчету характеристик компрессора, следует осветить некоторые тонкости. Перекачиваемая компрессорным устройством за единицу времени масса воздуха является величиной постоянной, зависящей напрямую от особенностей конструктивного исполнения компрессора. Но принято, что производительность определяют объемные величины, а не массовые. Этот факт часто ведёт к путанице в расчетах и, соответственно, к ошибкам в уже произведенных расчетах.

Это обусловлено тем, что воздух подвергается сжатию, как и все газы. Из-за этого одна и та же масса воздуха способна занять разный объем, что зависит от значений давления и температуры. Точную взаимосвязь между этими величинами объясняет сложная степенная зависимость или уравнение политропы. Компрессорное устройство наполняет ресивер, давление в котором растёт, а его объемная производительность падает. Получается, что объемная подача компрессора является переменной величиной. Какая же величина указывается тогда в технических характеристиках на компрессорное устройство?

По ГОСТу производительность компрессора исчисляется объемом воздуха на выходе из него, в пересчете на физические условия в процессе всасывания. Как правило, физические условия на входе в компрессор типичны для нормальных условий работы: температура составляет 20 °С, давление — 1 бар. По ГОСТу также допускается отклонение фактических показателей компрессорного устройства на ±5% от тех показателей, которые указаны в паспортных данных на этот компрессор.

При этом производят также перерасчет параметров потребителей сжатого воздуха, чтобы они были согласованы с характеристиками компрессорного устройства. Если, например, номинальный расход данного устройства составляет 100 литров/минуту, то это означает, что при рабочем давлении пневматический инструмент за одну минуту потребляет то количество воздуха, которое при нормальных условиях заняло бы объем в 100 литров.

Производители компрессорного оборудования за границей не ознакомлены с предписаниями российских ГОСТов и рассчитывают производительность своей продукции иным способом, что обычно приводит к ошибкам. Данные из технических паспортов на их компрессорную технику содержат параметры теоретической производительности устройства (производительности по всасыванию).

Теоретическая производительность компрессорного устройства определяется геометрическим объемом поместившегося в его рабочую полость воздуха за один период всасывания. Затем этот объём умножается на количество периодов (циклов) за единицу времени. Эта теоретическая производительность выше, чем фактическая производительность компрессорного устройства. Разница между теоретической и фактической производительностью компенсируется за счет коэффициента производительности (Кпр), который зависит от условий всасывания и от особенностей конструктивного исполнения компрессорного устройства (потерь на клапанах: всасывающих и нагнетательных, наличия не до конца вытесненного объёма), которые способствуют уменьшению наполнения цилиндра (в случае с поршневым компрессором). Коэффициент производительности у компрессоров промышленного исполнения составляет от 0,6 до 0,8.

Разница в расчетах теоретической и фактической производительности, произведенных на входе и на выходе, может достигать существенной величины. При указании в технической характеристике теоретической производительности на компрессорное устройство следует пересчитать эти данные на производительность на выходе устройства, а значит, уменьшить её показатель на 30-40%.

Проектирование компрессора

В спецификации компрессора обязательно должно быть указано максимально допустимое рабочее давление. Эти данные наряду с максимально допустимой температурой используются производителями компрессоров для того, чтобы изготовить корпус и основные рабочие части компрессора, способные выдержать максимально допустимое давление и температуру. Для центробежных и осевых компрессоров максимально допустимое давление корпуса рассчитывается на компьютере путем добавления максимального давления на входе к максимальному дифференцированному давлению, которое может возникнуть в компрессоре при наиболее сложной комбинации условий. Для цилиндров поршневых и корпуса винтовых компрессоров максимально допустимое давление должно превышать номинальное давление на нагнетании на 10% или 25 psi в зависимости от того, какая из величин больше больше.

Максимально допустимая температура для центробежных и осевых компрессоров должна быть максимальной температурой на нагнетании, достигаемой при работе компрессора, и включать некоторый допуск. Максимально допустимая температура для цилиндров поршневых компрессоров и корпуса винтовых компрессоров должна превышать номинальную температуру на нагнетании.

Трубопроводные фланцы и номинальное значение

Присоединительные размеры трубопроводов, номинальное значение фланцев и их вид должны быть указаны в спецификации для всех входов и выходов компрессора. Уплотнение вала и штока плунжера также должно быть указано в спецификации.

Система смазки и смазочное масло

Прямая функция этих систем – прежде всего, предоставлять бесперебойную подачу чистой и охлаждающей смазочной жидкости для подшипников и уплотнений компрессора, зубчатых передач и привода. Это важные системы для компрессоров, поэтому расчет этих систем должен быть четко прописан в спецификации.

Материальное исполнение

Сжимаемые газы могут повлиять на выбор материалов компрессора, особенно это касается частей, соприкасающихся со средой. Так, например, при сжатии H2S может произойти сероводородное растрескивание высокопрочных материалов. Подходящими для такой работы будут материалы, прошедшие термическую обработку после изготовления с устойчивостью к деформации не ниже 90000 psi.

Технологические ступени сжатия

Степень сжатия (R) – это отношение давления на нагнетании (Р2) к давлению всасывания (Р1) в компрессоре, Р2/Р1. Когда требуется сжатие до высокого давления, расчет компрессора предполагает наличие нескольких ступеней сжатия, в некоторых случаях между ступенями сжатия требуются охладители для отвода тепла, которое возникает в процессе сжатия. Дополнительные ступени сжатия требуются, например:

- для снижения температуры в конце сжатия каждой ступени, применяя промежуточное охлаждение до приемлемого уровня, чтобы обеспечить надлежащую работу компрессора.

- для снижения температуры на входе ступени сжатия чтобы в свою очередь понизить напор, требуемый для достижения заданного коэффициента сжатия.

- для обеспечения ограничений по дифференциальному давлению и коэффициенту сжатия различных типов компрессоров, например ограничения по осевой нагрузке у центробежных компрессоров, по предельному напряжению штока поршня у поршневых компрессоров, осевой нагрузки у винтовых компрессоров.

- чтобы понизить идущую на привод компрессора потребляемую мощность для процесса сжатия за счет работы промежуточных охладителей между ступенями и чтобы удерживать температуру в безопасных пределах.

Выбор одноступенчатого или многоступенчатого компрессора

Выбор надлежащего количества ступеней сжатия в основном базируется на степени сжатия.

Температуры на нагнетании и режим работы также учитывают при определении количества ступеней. Ниже представлен пример подбора количества ступеней сжатия.

| значение R | № ступеней |

|---|---|

| 1-3 | одноступенчатый |

| 3-5 | обычно одноступенчатый, иногда двухступенчатый |

| 5-7 | обычно двухступенчатый, иногда одноступенчатый |

| 7-10 | двухступенчатый |

| 10-15 | обычно двухступенчатый, иногда трех ступенчатый |

| 15+ | трехступенчатый |

Сравнение одноступенчатого и двухступенчатого компрессора, которые применяются для одинаковой рабочей среды в одинаковых условиях (одинаковая производительность, газ и давление):

| одноступенчатый | двухступенчатый | |

|---|---|---|

| температура на нагнетании | выше | ниже |

| исходные расходы | ниже | выше |

| общая сложность системы | ниже | выше |

Как и во многих инженерных решениях, необходимо найти компромисс между изначальными расходами и рабочими расходами и издержками на техническое обслуживание.

1. Для начала необходимо произвести расчет всех потребителей воздуха Q, л/минуту.

С этой целью суммируется расход потребляемого воздуха ото всех его потребителей. Это делается на основании их характеристик из паспортных данных, что даёт величину Q (л/мин), представляющую собой объём воздуха, который потребляет пневматическая система. Эта величина близка к максимальному показателю, если планируется использование большого количества потребителей. Она может быть уменьшена на коэффициент загрузки, так как не всегда все потребители воздуха будут одновременно в работе. Задача – ввести коррекцию на уменьшение, которая обеспечит запас воздуха в пневматической системе – это личный выбор каждого владельца компрессорного агрегата.

2. Следующий параметр для расчета — производительность компрессора A (л/мин).

Многие ошибки в расчетах заключаются в неправильном определении величины A и понимании производительности компрессорного устройства. Все фирмы-производители компрессорных устройств указывают под данной величиной в своих технических паспортах или каталогах максимальное потребление воздуха на входе в компрессор. Эту величину нельзя применять как производительность компрессорного устройства на выходе, поскольку данная величина не учитывает КПД компрессорного устройства и его конструктивные отличительные признаки. В связи с этим расчет производительности компрессорной машины следует осуществлять следующим образом:

где

Q — суммарный объем воздуха, который потребляют все потребители пневматической системы в целом, измеряемый в литрах/минуту;

β — коэффициент, который закладывает производитель для учета конструктивных особенностей своего компрессорного оборудования;

η — КПД компрессорного устройства.

В качестве справочной информации ниже приведены значения β и η для работы компрессорного устройства в диапазоне рабочих давлений от 6 до 8 бар.

| Конструктивное исполнение компрессорного устройства | β | η |

|---|---|---|

| Полупрофессиональные компрессорные устройства | 1,7 | 0,55 |

| Компрессорные устройства профессионального назначения | 1,5 | 0,65 |

| Особо нагруженные компрессорные устройства | 1,3 | 0,75 |

| Компрессоры роторные | 1 | 1 |

3. Не менее важным параметром при выборе компрессорного устройства является выбор объема ресивера V (л). Производители компрессорного оборудования рекомендуют при выборе величины объема ресивера предусматривать её в следующем диапазоне A:

Выбор правильного ресивера, а также увеличение его объема способствуют компенсации и сглаживанию давления, что, в свою очередь, делает пневматическую систему более гибкой в отношении восприятия нагрузок.

4. При подборе компрессора по давлению придерживаются правила, что создаваемое компрессорным устройством давление должно быть выше давления, на котором работают потребители сжатого воздуха. Любой компрессор накачивает воздух до максимального рабочего давления Рмакс., а затем отключается. Повторно компрессор включается уже при падении давления до Рмин. Разница между максимальным и минимальным давлениями компрессорного устройства составляет 2 бара.

5. Продолжая тему подбора компрессорного устройства, важно определиться с его назначением: решить, как и для каких целей будет использоваться данное устройство. Важно определить продолжительность его постоянной работы, максимальный объем необходимого сжатого воздуха, рабочее давление и прочие подобные технические характеристики, о которых уже шла речь выше.

Тип компрессора: вот тот показатель, от которого в полной мере зависят все остальные выше названные характеристики. Просчитав все суммарные потребляемые мощности, можно делать выводы. В случае, когда требуется компрессор для краскопульта или иного пневматического инструмента с небольшим рабочим давлением, лучшим вариантом будет компрессор поршневого типа. Если идет речь о больших мощностях и нескольких потребителях воздуха, следует задуматься о таких компрессорных машинах, как винтовые или спиральные. Не следует забывать и о расстоянии, на которое будет подаваться пневматическая среда, т.е. сжатый воздух.

6. На компрессорные характеристики, особенно на показатели мощности, также влияют такие факторы, как местоположение над уровнем моря, температура окружающей среды и атмосферное давление. Чем выше нахождение над уровнем моря, тем ниже параметры температуры и давления окружающего воздуха. При эксплуатации воздушного компрессора в таких условиях следует учитывать это обстоятельство, поскольку эти условия оказывают влияние на показатели производительности компрессорного устройства и на номинальный расход сжатого воздуха. Поэтому если компрессорное устройство будет эксплуатироваться на большой высоте, то характеристики его производительности на выходе будут определенным образом отличаться от указанных в техническом паспорте характеристик.

Известно, что воздух на высоте разряжается, а это приводит к ухудшению охлаждения электродвигателя воздушного компрессора и его комплектующих частей, которые подвержены нагреву. Двигатель работает с номинальными характеристиками на максимальной высоте 1000 м над уровнем моря и температуре макс. 40°С (См. таблицу ниже, в которой указано, как ведут себя различные двигатели, в зависимости от высоты и температуры). Некоторые типы компрессорных устройств оснащены электродвигателями, которым на большой высоте свойственна потеря мощности. Соответственно, на вал компрессора также подаётся пониженная мощность.

Источник

Коэффициент подачи компрессора

Глава 2

ПОРШНЕВЫЕ КОМПРЕССОРЫ

ПОНЯТИЕ О ТЕОРЕТИЧЕСКОМ ПРОЦЕССЕ СЖАТИЯ В ПОРШНЕВОМ КОМПРЕССОРЕ

Рассматривая теоретический процесс сжатия воздуха в компрессоре, пренебрегают наличием вредного пространства, изменением давления и температуры воздуха во время всасывания и нагнетания, потерями энергии в клапанах и на трение поршня, утечкой воздуха.

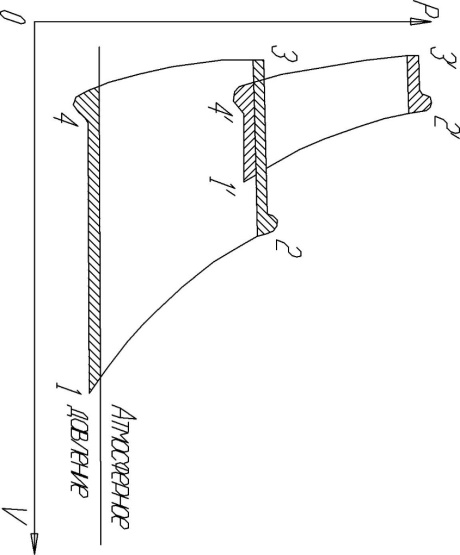

Диаграмма теоретического процесса в одноступенчатом компрессоре простого действия изображена на рис. 31. Процесс всасывания, происходящий при температуре и давлении, равными температуре и давлению атмосферного воздуха, изобразится прямой линией 4-1. Давление в любой точке равно Ра, а объём увеличивается от нуля (в точке 4) до наибольшего значения (в точке 1).

Процесс сжатия происходит по кривой 1-2. С повышением давления уменьшается объём. Линией 2-3 изображается процесс выталкивания сжатого воздуха в нагнетательный трубопровод, который происходит при постоянном давлении. Процесс выравнивания давлений в цилиндре происходит по линии 3-4.

Процесс сжатия в компрессоре может быть изометрическим, адиабатическим или политропическим. При изотермическом процессе сжатие воздуха происходит при постоянной температуре, т. е. от воздуха отводится вся получающаяся в процессе сжатия теплота, для чего необходимо применять весьма интенсивное охлаждение. При адиабатическом процессе к воздуху не подводится и от него не отводится теплота, этот процесс протекает в сосуде с термоизоляцией. Изотермический и адиабатный процессы являются идеальными процессами. Политропический процесс может происходить как с охлаждением, так и с подводом теплоты. Этот процесс является реальным процессом.

Изотермический цикл компрессора является наивыгоднейшим, так как при его осуществлении на сжатие 1 м3 воздуха затрачивается наименьшее количество энергии. Это объясняется тем, что в изотермическом цикле происходит полный отвод теплоты сжатия — усиленное охлаждение воздуха, поэтому в процессе сжатия объём воздуха сокращается больше, чем в том случае, когда воздух не будет подвергаться охлаждению.

При изотермическом процессе сокращение объёма воздуха в процессе сжатия будет наибольшим; в нём потребляется меньше энергии на выработку1 м3 воздуха при давлении всасывания 760 мм рт. ст. и сжатии до 10 кГ/см2 затрачивается работа 230 000 дж, а в адиабатическом цикле, когда воздух не охлаждается, — около 326 000 дж, т. е. почти в полтора раза больше. При более высоких степенях сжатия это различие становится ещё большим.

В современных компрессорах процесс сжатия приближают к условиям изотермического сжатия путём мгновенного многоступенчатого сжатия и последующего охлаждения воздуха в промежуточных холодильниках.

При двухступенчатом сжатии воздух сжимается в цилиндре низкого давления, а затем отводится в холодильник и после этого поступает в цилиндр высокого давления, где он сжимается уже до необходимого конечного значения. Число ступеней может быть больше двух. Чем оно больше, тем ближе действительный процесс сжатия подходит к изотермическому.

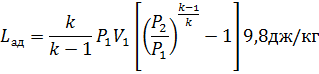

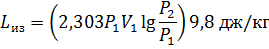

Работа цикла компрессора, затраченная на сжатие 1 кг воздуха, определяется по следующим формулам. При изотермическом сжатии

При адиабатическом сжатии

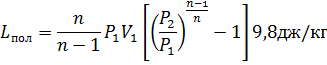

При политропическом сжатии

где

k= 1, 4 — показатель адиабаты;

n — показательполитропы (для шахтных компрессоров n = 1, 25 — 1, 32).

ДЕЙСТВИТЕЛЬНЫЙ РАБОЧИЙ ПРОЦЕСС ОДНОСТУПЕНЧАТОГО КОМПРЕССОРА

В компрессоре, имеющем вредное пространство и различные сопротивления, рабочий цикл значительно отличается от теоретического. На рис. 32 изображена индикаторная диаграмма одноступенчатого поршневого компрессора. Сжатие воздуха в компрессоре изображено кривой 1-2. Теоретическое сжатие должно закончиться при давлении Р2, однако вследствие сопротивления, вызванного инерцией пластинки клапана и пружины, клапан откроется при давлении, несколько большем Р2. Влияние этих сопротивлений сказывается только в момент открывания клапана и на диаграмме фиксируется в виде скачков. Аналогичный скачок будет и на линии всасывания.

При нагнетании сжатого воздуха давление в цилиндре больше, чем давление в нагнетательном патрубке. Повышение давления объясняется сопротивлением при протекании воздуха под пластинкой нагнетательного клапана. Всасывание воздуха происходит при давлении ниже атмосферного, что объясняется сопротивлением всасывающего трубопровода клапанов и сопротивлением фильтра. Полная работа цикла компрессора определится площадью диаграммы 1-2-3-4-1.

Рис. 32. Индикаторная диаграмма одноступенчатого поршневого компрессора.

ДЕЙСТВИТЕЛЬНЫЙ РАБОЧИЙ ПРОЦЕСС ДВУХСТУПЕНЧАТОГО КОМПРЕССОРА

Действительный процесс сжатия воздуха в двухступенчатом компрессоре отличается от теоретического, что вызвано наличием вредного пространства и потерями в компрессоре. Как и в одноступенчатом компрессоре, эти потери вносят изменения в диаграмму теоретического цикла.

Атмосферный воздух при заполнении цилиндра низкого давления (ц. н. д. ) встречает сопротивление во всасывающем трубопроводе, что ведёт к понижению давления при всасывании. При нагнетании воздуха из ц. н. д. сопротивления нагнетательных клапанов и промежуточного холодильника увеличивают давление при выталкивании. Всё это ведёт к увеличению работы, затрачиваемой на сжатие воздуха в ц. н. д.

Аналогично работает и цилиндр высокого давления (ц. в. д. ). Из характера диаграмм цикла двухступенчатого компрессора (рис. 33) нетрудно видеть, что работа цилиндров двухступенчатого и одноступенчатого компрессоров протекает по одинаковым законам. Однако влияние вредного пространства на производительность у двухступенчатого компрессора значительно меньше, чем у одноступенчатого.

Если взять одноступенчатый и двухступенчатый компрессоры с одинаковым конечным давлением сжатия, объёмом ц. н. д. и величиной вредного пространства, то у одноступенчатого компрессора объём засасываемого воздуха VS1 будет меньше засасываемого объёма VS2 двухступенчатого компрессора (рис. 34). Это объясняется тем, что у двухступенчатого компрессора в ц. н. д. остаётся воздух небольшой степени сжатия (

МОЩНОСТЬ И КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ КОМПРЕССОРА

При изучении компрессора различают три вида мощности: теоретическую, индикаторную и эффективную.

Теоретическая мощность компрессора определяется расчётным путём, причём за основу берётся работа сжатия какого-либо идеального процесса. Индикаторная мощность — это мощность, развиваемая внутри цилиндра компрессора; она может быть определена по индикаторной диаграмме, которая записывается специальным прибором-индикатором. Эффективная мощность — это мощность, которая приложена на валу компрессора.

При эксплуатации компрессора важно знать мощность на валу компрессора. Эта мощность даёт возможность определить удельный расход электроэнергии на сжатие 1 м3 воздуха и установить, насколько экономично работает компрессор. По эффективной мощности выбирается мощность двигателя к компрессору.

ОПРЕДЕЛЕНИЕ МОЩНОСТИ КОМПРЕССОРА И ДВИГАТЕЛЯ

Теоретическая мощность компрессора при изотермическом процессе сжатия определяется формулой

где

Мощность на валу компрессора:

где

Коэффициент

Мощность на валу нагнетателя

Двигатель к компрессору выбирается по каталогу; его мощность должна быть равна (1, 1-1, 15)

При наличии промежуточной передачи между валом компрессора и валом двигателя

где

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ ПОРШНЕВОГО КОМПРЕССОРА

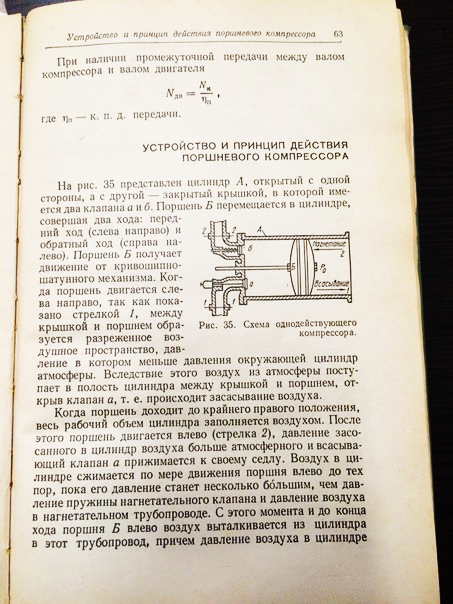

На рис. 35 представлен цилиндрА, открытый с одной стороны, а с другой — закрытый крышкой, в которой имеется два клапана а и б. Поршень Б перемещается в цилиндре, совершая два хода: передний ход (слева направо) и обратный ход (справа налево). ПоршеньБ получает движение от кривошипно-шатунного механизма. Когда поршень двигается слева направо, так как показано стрелкой 1, между крышкой и поршнем образуется разреженное воздушное пространство, давление в котором меньше давления окружающей цилиндр атмосферы. Вследствие этого воздух из атмосферы поступает в полость цилиндра между крышкой и поршнем, открыв клапан а, т. е. происходит засасывание воздуха.

Когда поршень доходит до крайнего правого положения, весь рабочий объём цилиндра заполняется воздухом. После этого поршень двигается влево (стрелка 2), давление засосанного в цилиндр воздуха больше атмосферного, и всасывающий клапана приживается к своему седлу. Воздух в цилиндре сжимается по мере движения поршня влево до тех пор, пока его давление станет несколько большим, чем давление пружины нагнетательного клапана и давление воздуха в нагнетательном трубопроводе. С этого момента и до конца хода поршняБ влево воздух выталкивается из цилиндра в это трубопровод, причём давление воздуха в цилиндре всё время несколько большее, чем давление в нагнетательном трубопроводе 2-2. Таким образом, при движении поршня справа налево (по направлению стрелки 2) сперва происходит сжатие воздуха до некоторого давления, а затем выталкивание его при этом постоянном давлении. Если в нагнетательном воздухопроводе вначале нет сжатого воздуха, то он постепенно наполняется и давление в нём повышается. Таким образом, сжатие воздуха и подача его в трубопровод производятся только при ходе поршня по направлению стрелки 2, и поэтому этот ход называется рабочим ходом.

Рис. 36. Схема двудействующего компрессора.

При движении поршня по направлению стрелки 1 подача сжатого воздуха и нагнетательный трубопровод не производится, и этот ход поршня называют холостым. Из двух ходов поршня рабочим ходом является только один. Такие компрессоры называются однодействующими или простого действия.

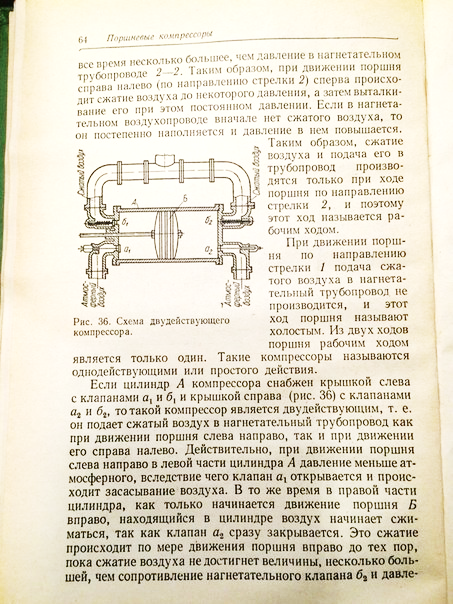

Если цилиндрА компрессора снабжён крышкой слева с клапанами а1 и б1 и крышкой справа (рис. 36) с клапанами а2 и б2, то такой компрессор является двудействующим, т. е. он подаёт сжатый воздух в нагнетательный трубопровод как при движении поршня слева направо, так и при движении его справа налево. Действительно, при движении поршня слева направо в левой части цилиндраА давление меньше атмосферного, вследствие чего клапан а1 открывается и происходит засасывание воздуха. В то же время в правой части цилиндра, как только начинается движение поршняБ вправо, находящийся в цилиндре воздух начинает сжиматься, так как клапан а2 сразу закрывается. Это сжатие происходит по мере движения поршня вправо до тех пор, пока сжатие воздуха не достигнет величины, несколько большей, чем сопротивление нагнетательного клапана б2 и давление в нагнетательном трубопроводе, после чего начинается выталкивание в него воздуха до конца хода поршняБ вправо. При движении поршняБ справа налево в первой части цилиндра образуется пространство, или вакуум, клапан а2 открывается, клапан б2 закрывается вследствие давления пружины и сжатого воздуха, находящегося в нагнетательном трубопроводе, и воздух из атмосферы засасывается в цилиндр.

Как только начинается движение поршняБ справа налево, воздух, находящийся в левой части цилиндра и засосанный за предыдущий ход, сжимается, так как всасывающий клапан а1 закрывается. Сжатие происходит по мере хода поршняБ влево до тех пор, пока давление воздуха не достигнет величины несколько большей, чем давление пружины клапана б1 и давление сжатого воздуха, находящегося в нагнетательном трубопроводе, после чего начинается выталкивание воздуха в трубопровод. Такой компрессор называется компрессором двойного действия, так как он подаёт сжатый воздух при каждом ходе поршня.

Компрессор двойного действия перед компрессором простого действия (однодействующим) имеет следующие преимущества: 1) он подаёт воздух в магистраль равномернее, в результате чего является возможной установка воздухосборников меньшей ёмкости; 2) производительность компрессора двойного действия при одних и тех же геометрических размерах цилиндра и поршня и одинаковом числе оборотов в два раза больше производительности однодействующего компрессора. Единственным преимуществом однодействующих компрессоров является то, что число клапанов у них вдове меньше, чем у компрессоров двойного действия.

ВРЕДНОЕ ПРОСТРАНСТВО И ОБЪЕМНЫЙ КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ

Вредным пространством у компрессора называют пространство между крышкой цилиндра и поршнем, когда последний занимает крайнее положение. В величину вредного пространства входят также объёмы каналов, соединяющих клапанные коробки с цилиндром, и щели в седлах клапанов. Объём вредного пространства составляет 3-8% от объёма, описываемого поршнем компрессора. Этот объем принято называть вредным, поскольку за счет его снижается производительность компрессора. Так, например, поршень не доходит до крышки цилиндра, что исключает удар поршня о крышку; поэтому наличие вредного пространства у поршневых машин обязательно. Кроме того, оставшийся во вредном пространстве сжатый воздух помогает двигателю легче выводить поршень из мертвых точек кривошипного механизма.

Влияние вредного пространства заключается в следующем. Когда поршень начинает двигаться от своего крайнего, например, правого (рис. 36) положения влево, засасывание воздуха не может начаться в правую часть цилиндра через всасывающий клапан а2. Всасывание воздуха в правую часть начинается тогда, когда по мере движения поршняБ влево оставшийся сжатый воздух расширится настолько, что его давление станет несколько ниже атмосферного, вследствие чего клапан а2 откроется. Объем засасываемого воздуха из-за вредного пространства будет меньший, чем объем, пройденный поршнем. Если бы не было вредного пространства, воздух засасывался бы сразу, как только поршень начал двигаться обратно и объем засосанного воздуха равнялся бы объему, описанному поршнем. Сказанное наглядно изображено на рис. 37. Здесь по горизонтальной оси V отложен объем, описанный поршнем, а по вертикальной оси Р-давление в цилиндре в зависимости от места нахождения поршня.

При движении поршня К по стрелке 1 (влево) начинается сжатие засосанного за предыдущий ход поршня воздуха, причем давление его изменяется по кривой линии ВС до тех пор, пока не достигнет соответствующего точке В несколько большего давления пружины нагнетательного клапана и воздуха в нагнетательном трубопроводе. После этого начинается выталкивание воздуха из цилиндра, причем давление в нем остается постоянным, как показано линией ВА. Однако вследствие того, что поршень не может подойти к левой крышке цилиндра вплотную, в цилиндре остается часть АL не вытолкнутого сжатого воздуха. При обратном ходе поршня (по стрелке 2) оставшийся воздух начинает расширяться, его давление падает по кривой линии АD, причем в точке D давление несколько ниже атмосферного. С этого момента открывается всасывающий клапан и начинается засасывание в цилиндр воздуха.

Итак, засасывание воздуха в цилиндр начинается не сразу, не с момента, когда левая кромка поршня находилась в точке А1, а с момента, когда эта кромка достигает точки D1. Засасывание происходит на протяжении части цилиндра D1C1, в то время как поршень проел длину большую, а именно А1С1. Давление в цилиндре за время всасывания будет постоянным и несколько меньшим атмосферного, как показано на диаграмме линией DC.

Отношение объема засосанного воздуха к объему, описанному поршнем, называется объемным коэффициентом полезного действия, или отношением пути поршня D1C1, на котором происходит засасывание воздуха, к пути А1С1, пройденному поршнем. Чем меньше величина вредного пространства, тем меньше разница между объемом засосанного воздуха и объемом, описанным поршнем, тем выше объемный к. п. д.

Величина объемного к. п. д. в первую очередь зависит от величины вредного пространства. Еще большее влияние на величину объемного к. п. д. оказывает величина давления, до которого сжимают воздух в цилиндре. Это видно из рис. 37. При одной и той же величине вредного пространства, сжимая воздух в цилиндре до давления Р2 по линии СВG и выталкивая его по линии СF, видим, что оставшийся во вредном пространстве сжатый воздух при обратном ходе поршня расширяется по линии FF, причем поступление воздуха в цилиндр начинается только с точки F, и объемный к. п. д. в этом случае будет меньший, чем объемный к. п. д. в случае сжатия до давления Р2. Если сжимать воздух в цилиндре до еще большего значения, объемный к. п. д. будет еще меньший, следовательно, производительность компрессоров еще уменьшится. При значительном конечном давлении производительность, или количество засасываемого за один ход поршня воздуха, будет очень мала. Для одноступенчатого поршневого компрессора зависимость объемного к. п. д. от давления и размеров вредного пространства может быть установлена по табл. 16.

Таблица 16

Объемный к. п. д. одноступенчатого поршневого компрессора в зависимости от давления и размеров вредного пространства [6]

|

Вредное пространство, % |

Давление, кГ/см2 |

|||||||

| 0, 99 | 0, 98 | 0, 97 | 0, 96 | 0, 95 | 0, 94 | 0, 93 | ||

| 0, 98 | 0, 96 | 0, 94 | 0, 92 | 0, 90 | 0, 88 | 0, 86 | ||

| 0, 96 | 0, 92 | 0, 88 | 0, 84 | 0, 80 | 0, 76 | 0, 72 | ||

| 0, 94 | 0, 88 | 0, 82 | 0, 76 | 0, 70 | 0, 64 | 0, 58 | ||

| 0, 92 | 0, 84 | 0, 76 | 0, 68 | 0, 60 | 0, 52 | 0, 44 |

Коэффициент подачи компрессора

При работе компрессоров важно знать, какое количество воздуха засасывается компрессором в единицувремени и какое его количество подается в сеть. При поступление в компрессор воздух должен преодолеть ряд сопротивлений при проходе через фильтр, всасывающий воздухопровод и клапаны. Поэтому давление воздуха при всасывании- ниже атмосферного давления, вследствие чего в цилиндре будет разряжение. Если бы в цилиндр компрессора был заполнен воздухом атмосферного давления, то вес его был бы больше, чес при наличии разрежения. Далее воздух при поступлении в цилиндр нагревается от соприкосновения с нагретыми крышками и стенками цилиндра; кроме того, он смешивается с остаточным воздухом. Это приводит к повышению температуры воздуха по сравнению с температурой в месте забора снаружи, а это приводит к уменьшению веса всасываемого воздуха.

Следующим фактором, влияющим на уменьшение подачи, являются различного рода неплотности: в поршневых кольцах, распределительных органах, сальниках и других частях. Через неплотности воздух выходит наружу и бесполезно теряется в установке. Для полной характеристики производительности компрессора пользуются коэффициентом подачи.

Отношение фактически поданного воздуха в сеть к объему, описанному поршнем, называют коэффициентом подачи компрессора и обозначают

Где Vд-действительная производительность компрессора, м3/мин;

Vп –объем, описанный поршнем, м3/мин.

Коэффициент подачи

Где

В поршневых двухступенчатых компрессорах с конечным давлением сжатия 8 amкоэффициент подачи должен быть не ниже 0, 86-0, 88.

Основные пути повышения коэффициента подачи, а следовательно, и производительности машины заключается в следующем:

1) Правильный выбор величины вредного пространства;

2) Соблюдение плотности поршневых колец, распределительных органов;

3) Уменьшение сопротивления всасывающих органов и трубопроводов;

4) Частота цилиндра и других частей машины;

5) Подвод к всасыванию более холодного воздуха.

Совместными

усилиями

к общему успеху…

с_1997 года

«ИНТЕХ ГмбХ»

Расчет компрессоров. Подбор компрессорного оборудования

- Общее описание по расчету и подбору компрессорных устройств

- Выбор компрессорного оборудования. Тип компрессора

- Свойства рабочей среды. Сжатие газов

- Термодинамика. Расчеты

- Процесс сжатия

- Базовые стадии подбора компрессора могут включать

- Технические характеристики компрессорного оборудования

- Конструктивные особенности компрессорного оборудования

- Проектирование компрессора

- Трубопроводные фланцы и номинальное значение

- Система смазки и смазочное масло

- Материальное исполнение

- Технологические ступени сжатия

- Выбор одноступенчатого или многоступенчатого компрессора

- Алгоритм в помощь при выборе компрессорного устройства по характеристикам производительности и давления. Схема для выбора компрессора

- Технические характеристики компрессоров для химической промышленности

- Технические характеристики компрессора для подачи угольного газа

- Технические характеристики воздушного компрессора

- Пример подбора поршневого компрессора

- Примеры решения задач на расчет и подбор компрессоров

- Задача №1. Вычисление величины вредного объема газа поршневого компрессора

- Задача №2. Определение расхода и потребляемой мощности компрессорного оборудования

- Задача №3. Определение количества ступеней сжатия компрессора и значения давлений на каждой ступени

- Задача №4. Подбор компрессора по заданным условиям

- Задача №5. Расчет фактической производительности поршневого компрессора

- Задача №6. Расчет производительности двухступенчатого поршневого компрессора

- Задача №7. Расчет действительной производительности двухвинтового компрессора

- Задача №8. Расчет потребляемой мощности винтовым компрессором

- Задача №9. Расчет потребляемой мощности двухвинтовым компрессором

- Задача №10. Расчет потребляемой мощности центробежным компрессором

- Задача №11. Расчет КПД центробежного компрессора

Общее описание по расчету и подбору компрессорных устройств

Несмотря на тот факт, что компрессорному оборудованию поршневого типа уже более 200 лет, компрессорные устройства широко применяются лишь последние сто лет. Области их использования распространяются на бытовые сферы деятельности людей, такие как снабжение сжатым воздухом пневматических инструментов, а также и на профессиональную область: снабжение сжатым газом промышленных отделений, выпуск высокомощных холодильных установок и т.д. Показатели технических характеристик позволяют сделать необходимые предварительные выводы о компрессорном устройстве, которое планируется для применения на практике. Данные характеристики очень важны для проектирования и расчета компрессора, полезны при подборке инструментов, пневматического оборудования и связанного с ними источника энергии.

Компрессоры широко используются в промышленности для транспортировки различных сред и представляют собой механическое устройство, которое сжимает рабочую среду в газообразной форме. Существует много типов компрессоров, поэтому надлежащий подбор и расчет компрессоров необходимы, чтобы удовлетворить требования, предъявляемые промышленной областью применения к данному виду оборудования.

Обычно процесс сжатия рабочей среды происходит в компрессоре либо при помощи вращающихся лопастей, либо в цилиндрах при помощи поршней. Компрессоры с вращательными узлами используются для потока с большим объемным расходом и невысоким давлением нагнетания, в то время как поршневые компрессоры требуются для случаев создания высокого давления. Существует еще много рабочих параметров, которые нужно учитывать, включая действующие нормы и стандарты. Таким образом, подбор компрессора – это важная процедура, требующая учета многих факторов.

Для правильного подбора компрессора, необходимо понимать, для каких целей он будет применяться, а также необходимо получить расчетные параметры, такие как давление, температура, производительность и пр., определить тип компрессора.

Данные о газе, требуемой производительности, давлении на всасе и температуре на всасе, а также давлении на нагнетании являются одними из основных параметров для подбора компрессора.

Подбор компрессоров опирается на термодинамику как базовую теорию сжатия газа, сравнение нескольких типов компрессоров, теорию расчета и подбора, а также формулы для расчета компрессора. Имеется несколько уравнений для расчета компрессора. Чтобы наглядно представить теорию расчета.

Выбор компрессорного оборудования. Тип компрессора

Остановимся на основных шагах выбора компрессорного оборудования.

Компрессор – это устройство, которое используется для увеличения давления сжимаемой среды путем уменьшения удельного объема среды во время ее прохождения через компрессор. Уровень давления на входе и выходе варьируются от глубокого вакуума до избыточного давления в зависимости от потребностей технологического процесса. Это одно из главных условий, под которые подбирают тип и конфигурацию компрессора. Компрессоры обычно подразделяют на две больших подгруппы: динамические и объемные. Для одной области применения могут быть подобраны разные типы компрессоров, которые могут лучше подходить для конкретного применения, учитывая специфику их конструкции.

Свойства рабочей среды. Сжатие газов

В компрессоре могут быть сжаты различные газы. Необходимо предоставить термодинамические свойства газа или сжимаемой газовой смеси, для того, чтобы поставщик мог надлежащим образом рассчитать компрессорный агрегат. При выполнении расчета компрессора необходим полный состав газа, название газа, а также его химическую формулу. В спецификации компрессора должен быть указан анализ газа с перечислением названий каждого компонента, молекулярного веса, точки кипения и т.д. Эти данные очень важны, так как являются определяющими для многих параметров компрессора. Соотношение между основными параметрами газа (давлением, температурой и объемом) называется уравнением состояния газа.

Наиболее простое уравнение состояния газа – это уравнение состояния идеального газа.

P · V = R · T

где:

P — давление,

V — молярный объём,

R — универсальная газовая постоянная,

T —температура.

Это уравнение применяется только к газу, температура которого намного выше критической температуры, или давление намного ниже, чем критическое давление. Воздух при атмосферных условиях подчиняется этому закону.

Реальный газ отличается от идеального фактором называемым сжимаемостью («Z»). Понятие «сжимаемость» используют в термодинамике для пояснения отклонения термодинамических свойств реальных газов от свойств идеальных газов.

P · V = Z · R · T

Значение «Z» — функциональная зависимость состава газа и его давления и температуры.

Это уравнение верно, если и только если «Z» определено. «Z» может быть рассчитано с адекватной точностью во многих случаях при использовании закона соответственных состояний:

Z = fn(PR,TR) = fn([P/PC],[T/TC])

Часто удобно использовать одно уравнение для расчета значения «Z».

Существуют много уравнений, наиболее простое — это уравнение состояния Редлиха — Квонга.

P = ([(R · T)/(v-b)] — [a/(v²+b · v)])

Другие уравнения более точные для широкого диапазона газов и условий, но более сложные.

Наиболее часто используемые для расчета производительности компрессора — это уравнение состояния Соаве-Редлиха-Квонга, уравнение состояния Пенга-Робинсона, уравнение Бенедикта-Вебба-Рубина, Старлинга-Хана, методы API и другие.

Коэффициент сжимаемости Z можно рассчитать на компьютере для чистых газов или их смесей, используя готовые общие таблицы сжимаемости газов на основе отношения фактических и критических значений температуры и давления, имеющиеся в доступе в различных источниках.

Параметры газа также можно найти с помощью диаграмм состояния, таблиц термодинамических свойств конкретного газа или из соответствующего уравнения состояния.

Термодинамика. Расчеты.

Термодинамика – это отрасль науки, которая занимается тепловой энергией. Это основа инжиниринга, которая позволяет понять механизм преобразования энергии. Теория процесса сжатия изначально определяется первым и вторым законом термодинамики.

Первый закон термодинамики.

Первый основной принцип термодинамики гласит: энергия не может быть ни создана, ни разрушена, она может быть только изменена из одной формы в другую.

Qh = Ww · ∆E

Уравнение энергии для фиксированной массы газа гласит, что увеличение энергии газа равняется работе, совершаемой по отношению к газу, минус тепло, отводимое от газа во внешнюю среду. В компрессоре можно не учитывать изменения в потенциальной и химической энергии. В тех областях применения, где используется уравнение энергии для фиксированной массы газа, можно не принимать в расчет кинетическую энергию. Тогда уравнение энергии будет выглядеть так:

E2 — E1 = M · (e1 — e2) = W — Q

Если мы рассматриваем контрольный объем, то должны учитывать работу совершаемую газом, который входит и выходит из контрольного объема. При этом в большинстве случаев там, где используется это уравнение, необходимо учитывать кинетическую энергию газа, который входит и покидает контрольный объем. Уравнение энергии тогда примет такой вид:

E2 — E1 = Mвх · hо вх — Mвых · hо вых + W — Q

где:

h0 = h + (1/2) · u² · (1/32,18)

И

h = e + P · v(144)

Для стационарного процесса не будет изменений в условиях в контрольном объеме и E2 = E1.

Тогда:

Mвых · hо вых — Mвх · hо вх = H0 вых — H0 вх = W — Q

Уравнения изоэнтропического изменения указаны выше. Они применяются к любому изменению во время, которого нет потерь и нет отвода тепла к газу. Изменение свойств можно взять из диаграммы Молье для газа или если газ является идеальным газом, то по уравнениям приведенным выше:

P · Vnv = const

P(nv-1)/nv) / T = const

Закон для потока несжимаемой среды через ограничение:

m = F · √((2 · ρ · ∆P)) · √(32,18/144)

F — площадь эффективного потока, то есть геометрическая площадь потока.

Для идеального газа, если перепад давления низок настолько, что поток дозвуковой как это должно быть в поршневых компрессорах, перепад давления выражается:

m = k · p1/a1 · (p2/p1)(k+1)/2k · F · √(2/(k-1) · ((p1/p2)(k-1)/k — 1)) · 32,18

если

p2/p1 < [2/(k+1)]k/(k-1)

Поток звуковой и m:

m = k · p1/a1· (2/(k+1))(k+1)/(2·(k-1)) · F · 32,18

В термодинамике, система может классифицироваться как изолированная, закрытая или открытая опираясь на передачу массы и энергии в рамках границ системы. Система, в которой нет ни передачи вещества, ни энергии по ее границам с внешней средой называется изолированной. Закрытая система не имеет передачи массы с внешней средой, но может передавать энергию (либо тепло или работу) внешней среде. Открытая система — это система, в которой вещество и энергия могут передаваться вдоль ее границ. Когда переменные системы, такие как температура, давление, или объем меняются, говорят о том, что система находится в термодинамическом процессе. Существуют различные виды термодинамических процессов:

1. изобарический процесс (означает, что объем увеличивается, в то время как давление постоянное)

2. изохорический процесс (процесс с постоянным объемом, означает, что работа совершаемая системой равна 0. Все тепло остается в системе.)

3. изотермический процесс (предполагается, что сжимаемый газ остается при постоянной температуре во время сжатия или расширения. Внутреннее тепло удаляется из системы с такой же скоростью, что и добавляется от механической работы процесса сжатия.)

4. адиабатический процесс (предполагается, что во время сжатия газа энергия или тепло не передаются к газу или от газа)

5. изоэнтропический процесс (адиабатический процесс, который обратимый)

6. обратимый и необратимый процесс

Тепловой поток можно ограничить при помощи термически изолирующего материала вокруг системы, либо если проводить процесс так быстро, что тепловой поток не успеет образоваться.

Ниже представлена диаграмма различных типов термодинамических процессов описанных выше:

Процесс сжатия

Степень сжатия (R) – это отношение давления на нагнетании к давлению на всасе:

R = Pd/Ps (где значения Pd и Ps являются абсолютными).

У одноступенчатого компрессора только одно значение R.

У двухступенчатого компрессора 3 значения R.

R = общая степень сжатия компрессора

R1 = степень сжатия первой ступени

R2 = степень сжатия второй ступени.

R = Pd/Ps

R1 = Pi/P

R2 = Pd/Pi

Ps – давление всасывания

Pd – давление на нагнетании

Pi –давление между ступенями