Как и все владельцы 3Д принтеров-конструкторов, я столкнулся с проблемой кривого стола. Изучив опыт уже наступивших на грабли, я пошел своим путём. В процессе переделки я не счёл нужным зафиксировать процесс, так как посчитал, что вряд ли кому то будет это интересно, однако в последствии выяснилось, что заинтересованность есть, поэтому всё по порядку.

Итак, стол кривой, он не может быть ровный, потому что нельзя просто так взять и сделать ровный стол

Что такое кривой стол объяснять, думаю, не стоит- это проблемы первого слоя, нет первого слоя- нет модели, нет модели- нет модели. Столы могут иметь различную кривизну, самая распространённая это либо выпуклость, либо впуклость.

Как определить? Берём металлическую линейку, ставим ребром на стол по всем направлениям и подсвечиваем с обратной стороны фонариком, вы увидите провалы и подъемы.

Да, чуть не забыл, проверять надо на прогретом до рабочей температуры столе.

Итак, в моём случае имела место быть впуклость, иначе говоря яма в центре стола, плюс небольшие изгибы по краям. Сразу скажу, впуклость выправить моим методом проще. Если вы стали счастливым обладателем выпуклости (горба в центре стола), не беда, можно выгнуть горб обратно об коленку (я не шучу), а потом уже выровнять до необходимого уровня ребрами жесткости, ибо об коленку вы ровно не выгните. Будьте осторожны и не переусердствуйте, вариант ‘хотел починить- сломал’ вас вряд ли устроит.

Так вот, мне ‘повезло’, на моём столе была яма, то есть, надо было выгнуть стол изнутри, что я сделал? Я купил квадратный алюминиевый пруток 10х10х1000мм, его длины как раз хватило на 4-е отрезка для моего стола.

Два отрезка были проложены вдоль оси X, с таким расчетом, что бы захватить область границы ямы.

Прутки закреплены с помощью винтов М4 с потайной головкой, отверстия в столе просверлены с краю, где есть свободная зона без нагревательных дорожек. сверлить надо осторожно, что бы не задеть дорожки.

Прутки просверлены насквозь, что бы была возможность закрепить бруски по оси Y.

Бруски Х и Y имеют свои отдельные гайки для фиксации, это необходимо для регулировки.

Следующий немаловажный элемент- упорный регулировочный винт, вот этот:

Он есть на левом и правом бруске Y. Для его установки в брусках Y я просверлил отверстия по центру и нарезал там резьбу.

На сами винты накрутил и затянул гайки, что бы можно было вращать эти винты гаечным ключом:

Процесс выравнивания стола:

1. Собираем всю конструкцию, но не затягиваем винты и гайки.

2. Прогреваем стол до рабочей температуры.

3. Аккуратно протягиваем гайки прутков X, проверяя линейкой с фонариком зазор на столе.

4. После затягиваем гайки прутков Y.

5. Проверяем линейкой и фонариком зазор на столе.

6. Регулировочными винтами на прутках Y делаем корректировку, так как по оси X стол уже будет выровнен прутками X, а по оси Y прутки не соприкасаются со столом, поэтому упором в данном случае служат эти регулировочные винты, которые будут выдавливать стол вверх.

7. Всё. Остужаем стол, ещё раз нагреваем и проверяем. В моём случае повторная регулировка не понадобилась.

8. Делаем калибровку стола по оси Z любыми способами, которые вам нравятся. Лично я делаю так: прогреваю стол и сопло, паркую головку по нулям, из меню принтера отключаю моторы, вожу головку над столом и регулировочными винтами стола добиваюсь положения, когда головка упирается в стол. В стартовом коде CURA задаю нужный мне зазор, что бы первый слой был чуть прижат к столу.

Две команды: G0 Z0.10 (задаю подъём нулевого уровня по оси Z на 0.1мм) и G92 Z0 (задаю новый 0, который теперь на высоте 0,1 мм). Всё.

Спасибо за внимание.

Выровненный стол 3Д принтера играет важную роль в качестве результата 3Д печати. Мы расскажем Вам, как правильно его выровнять и настроить.

Зачем нужно выравнивание стола?

В большей степени результат 3Д печати зависит от филамента. Он ведет себя предсказуемо при определенных температурах, что позволяет контролировать его укладку и делает возможным печать объемных предметов.

При использовании 3D-принтера необходимо учитывать ряд факторов, чтобы получить качественный результат. Ровный стол для печати является одним из них, поскольку он позволяет материалу равномерно распределяться по поверхности.

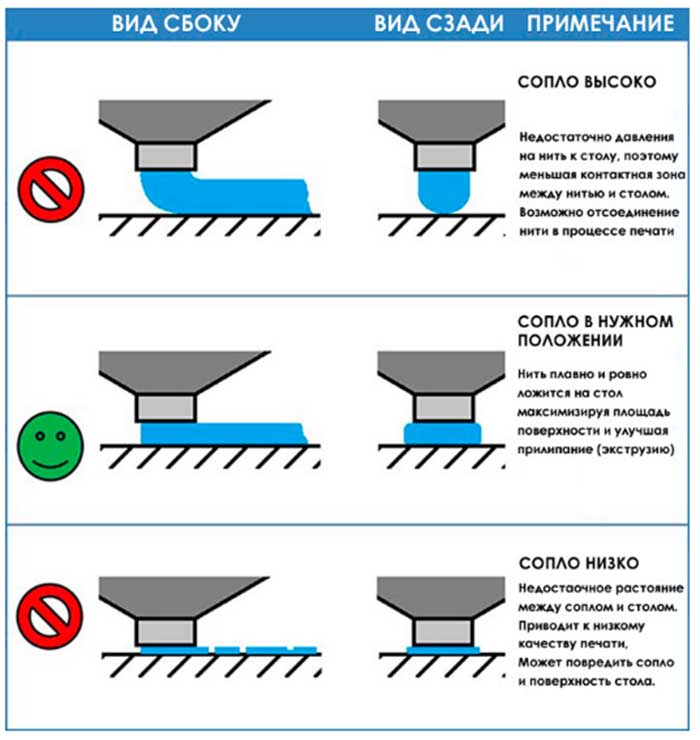

После выравнивания стола для печати нам нужно отрегулировать высоту по оси Z. Сначала мы делаем это вручную, чтобы сбалансировать поток пластика и его прилипание к поверхности. Затем мы устанавливаем полученное значение в программном обеспечении, чтобы принтер знал, какой зазор между соплом и рабочим столом.

Чтобы получить аккуратный первый слой, нам понадобится выровненный стол и правильный зазор сопла. Тогда у нас будет отличная основа для остального процесса 3D-печати.

Если с каким-то из этих параметров есть проблемы, Вы можете легко определить это по первому слою. Просто нужно знать, что искать!

Кстати, для хорошей качественной печати нужен хороший пластик!

Купить пластик для 3Д принтера можете в нашем магазине 3DIY с доставкой по всей России

Признаки того, что необходимо выровнять стол для печати

На выровненном столе первый слой должен выглядеть однородным. Несколько общих признаков необходимости выравнивания стола включают:

- Высота и ширина экструзии варьируются в зависимости от расположения на столе

- Зазор между линиями экструзии варьируется по всей поверхности стола

- Нить прилипает к поверхности только в некоторых местах

- Слой в некоторых местах отлипает от поверхности

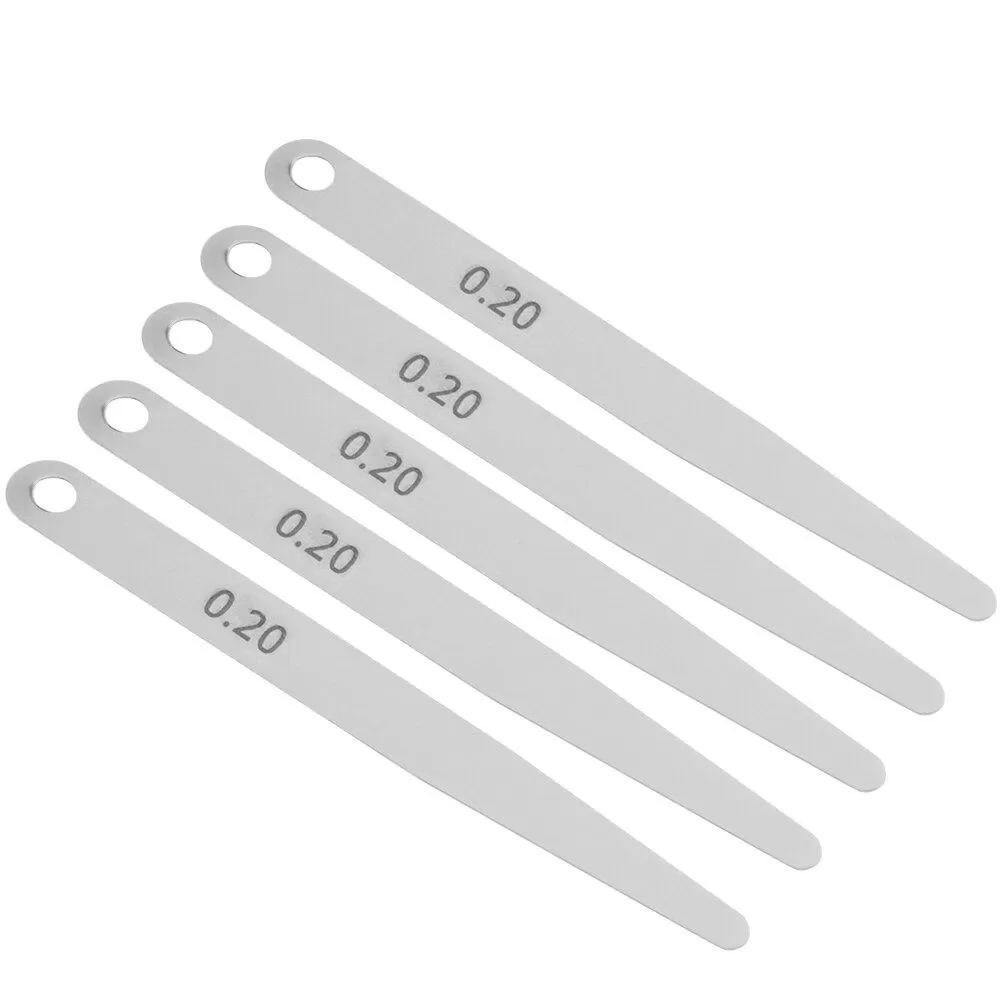

Необходимые инструменты

Вот хороший минимальный набор инструментов, необходимых для регулировки стола и зазора между соплами:

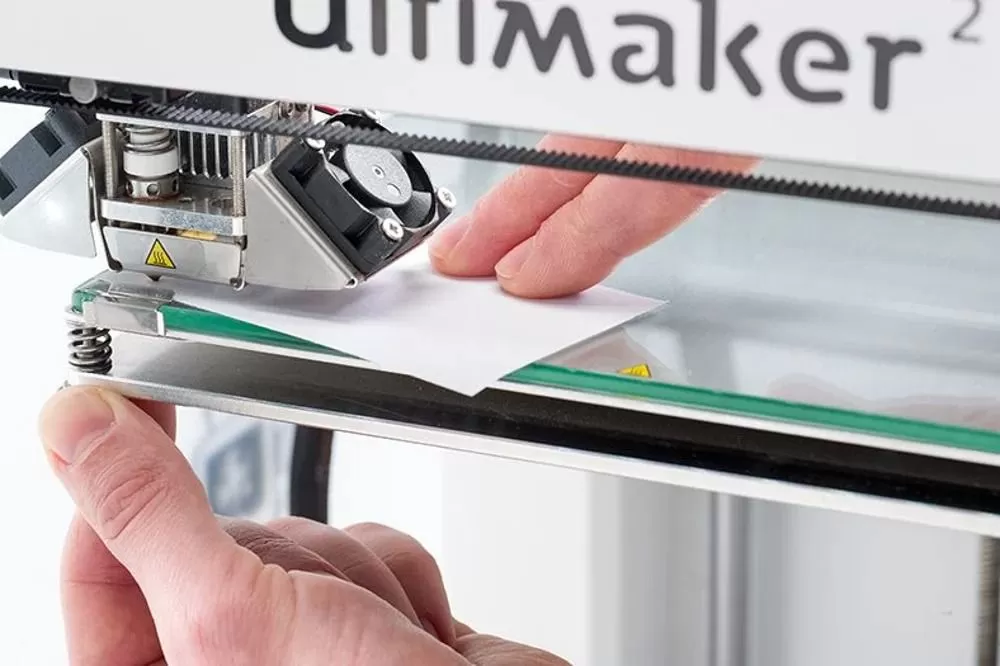

- Калибровочный щуп: для регулировки зазора сопла Вам понадобится тонкий предмет такого размера, который вы можете удобно держать и перемещать между соплом и рабочим столом. Подойдет кусок обычной офисной бумаги размером примерно 100 x 40 мм. Мы предпочитаем использовать бумагу плотностью 120–160 г / м2.

- Отвертка или шестигранный ключ: один из этих инструментов может потребоваться для регулировки винтов на столе вашего принтера.

- Термостойкие перчатки: пригодятся для работы около разогретого сопла.

- Чистая хлопчатобумажная ткань и латунная щетка: потребуются для очистки сопла.

- Лезвие для бритвы или шпатель: пригодятся чтобы соскрести остатки пластика с поверхности рабочего стола.

- Мыло для посуды и чистая сухая хлопчатобумажная ткань также пригодятся для удаления пыли и грязи.

- Изопропиловый спирт: позволяет очищать несъемную поверхность стола 3Д принтера. Предварительно проверьте стойкость поверхности к спирту.

Подготовка

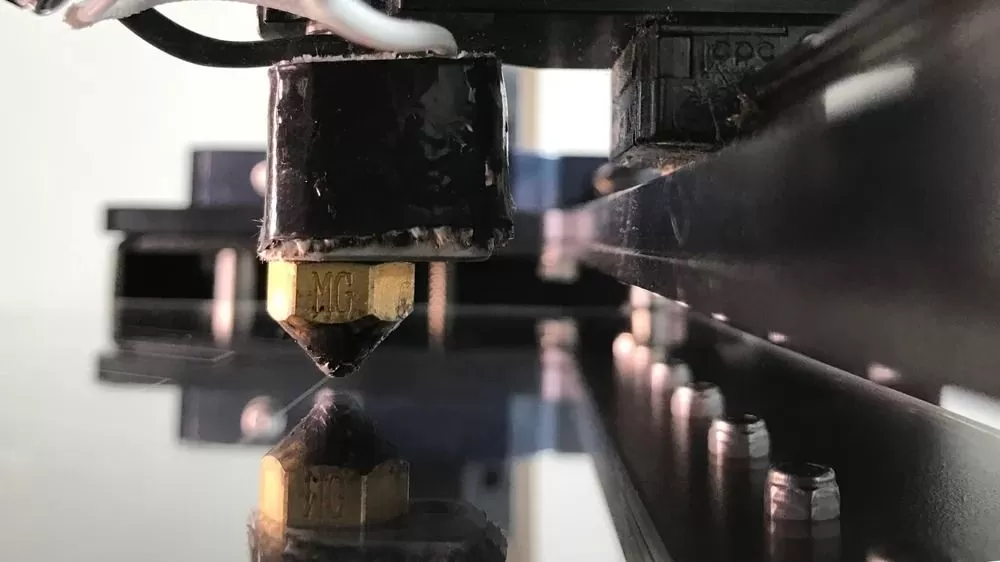

Очистите сопло

Если есть остатки пластика на кончике сопла, выравнивание стола и регулировку зазора сопла производить не стоит. Очистить сопло можно сухой хлопчатобумажной тканью.

Нагрейте сопло до температуры, при которой использовался заправленный пластик, и вытрите излишки пластика. Если этого оказалось недостаточно, можно использовать латунную щетку. Только будьте осторожны, не переусердствуйте, иначе жесткой латунной щетиной можно повредить сопло.

При работе вблизи разогретого сопла обязательно соблюдайте соответствующие меры безопасности, надевайте термостойкие перчатки и руководствуйтесь здравым смыслом.

Очистите поверхность стола

Как и в случае с соплом, поверхность стола вашего 3D-принтера также должна быть чистой. Для стеклянной поверхности можно использовать лезвие бритвы или шпатель, чтобы соскрести любые остатки пластика. Лезвие также подходит для других твердых поверхностей, но не используйте его на столе со специальным покрытием, которое может быть легко повреждено, например, с покрытием PEI.

После того, как мусор будет удален, мы можем приступить к мытью рабочей поверхности. Если ее можно снять, то просто вымойте обычным мылом для посуды и теплой водой. Для несъемной поверхности можно использовать изопропиловый спирт на бумажном полотенце или ткани. После этого вытрите насухо мягкой тканью.

Не касайтесь чистой рабочей поверхности голыми руками, так как это может привести к попаданию на нее кожного сала. Это может отрицательно повлиять на прилипание пластика к столу. Для различных покрытий стола могут применяться другие методы, поэтому обязательно проверьте характеристики принтера, чтобы не повредить поверхность.

Горячий или холодный?

Для процесса выравнивания стола не имеет значения, горячий или холодный стол и сопло, если только вы не планируете печатать исключительно с одним набором настроек. В этом случае нагрев до рабочих температур перед выравниванием может помочь обеспечить более точную настройку, но это не обязательно. Чтобы установить зазор сопла по оси Z, вы должны следовать инструкциям для вашей модели 3D-принтера. Если вы не уверены в правильности метода, начните с холодного сопла и стола.

Выравнивание стола 3D-принтера и регулировка зазора сопла

Ручное выравнивание стола 3D-принтера и регулировка высоты по оси Z может не получиться даже у опытных пользователей. Однако, как только вы разберетесь с основами процесса, вы легко овладеете этим полезным навыком.

Многие 3D-принтеры имеют автоматическое или полуавтоматическое выравнивание стола, но ручное выравнивание позволит улучшить нижний слой, и оно необходимо для повышения точности и согласованности автоматического выравнивания. Кроме того, если что-то будет не так с вашим первым слоем, вам будет легче найти проблему, когда вы понимаете, что происходит в процессе выравнивания.

1. НАЧНИТЕ С ПОДГОТОВКИ СТОЛА

У большинства 3D-принтеров FDM стол крепится с помощью трех или четырех регулируемых винтов в углах или по сторонам. Отрегулируйте каждый винт на пару оборотов, чтобы увеличить расстояние между соплом и столом.

2. ПЕРЕМЕСТИТЕ СОПЛО К СТОЛУ:

Теперь вам нужно поднести сопло к рабочей поверхности стола вручную или с помощью программного обеспечения, которое вы используете для управления 3D-принтером.

3. ОТРЕГУЛИРУЙТЕ СТОЛ:

Откалибровать стол 3D-принтера надо так, чтобы он был как можно более ровным во всех четырех углах и посередине.

Переместите сопло в угол стола и поместите калибровочный щуп между соплом и столом 3D-принтера. Если при перемещении щупа вперед и назад между соплом и столом нет сопротивления, отрегулируйте ближайший регулировочный винт стола, чтобы уменьшить зазор.

Будьте осторожны, чтобы не надавить на основание 3D-принтера (например, рукой), так как это может толкнуть платформу настолько, что зазор станет больше, чем он есть на самом деле. Снова используйте щуп, продолжая регулировать винт, пока не почувствуете легкое сопротивление щупа.

Повторите тот же процесс со всеми оставшимися углами. Когда углы настроены, переместите сопло в центр стола и убедитесь, что там чувствуется такое же сопротивление щупа.

Наконец, еще раз проверьте каждый угол и центр, так как корректировки одной точки могут повлиять на другие. Если настройка какой-то из точек сбилась, повторите всю процедуру, пока все пять точек не будут выровнены.

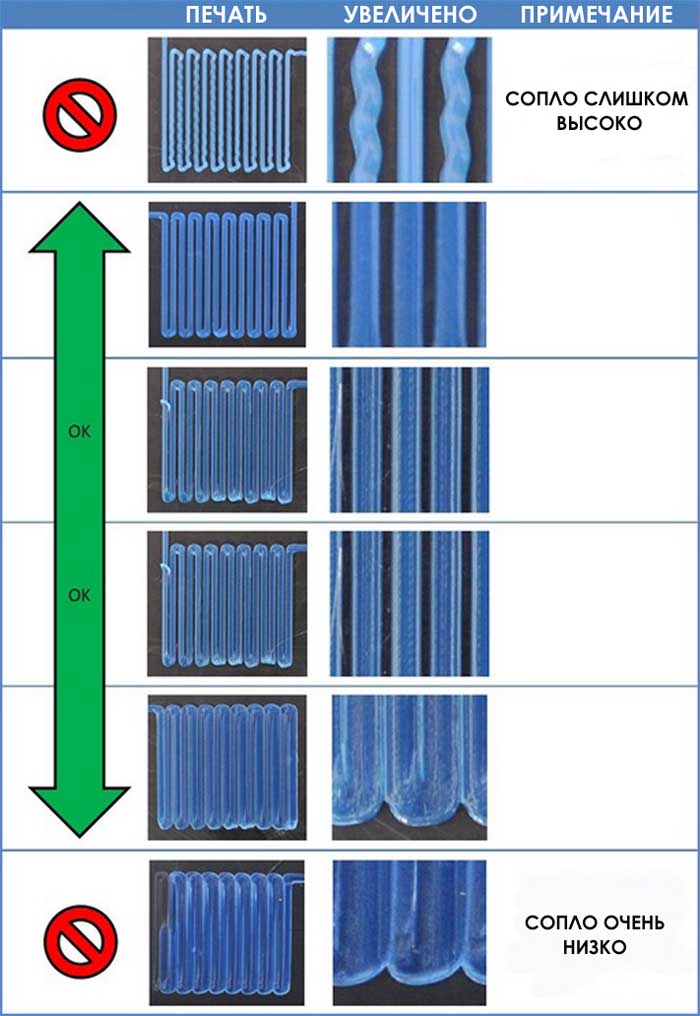

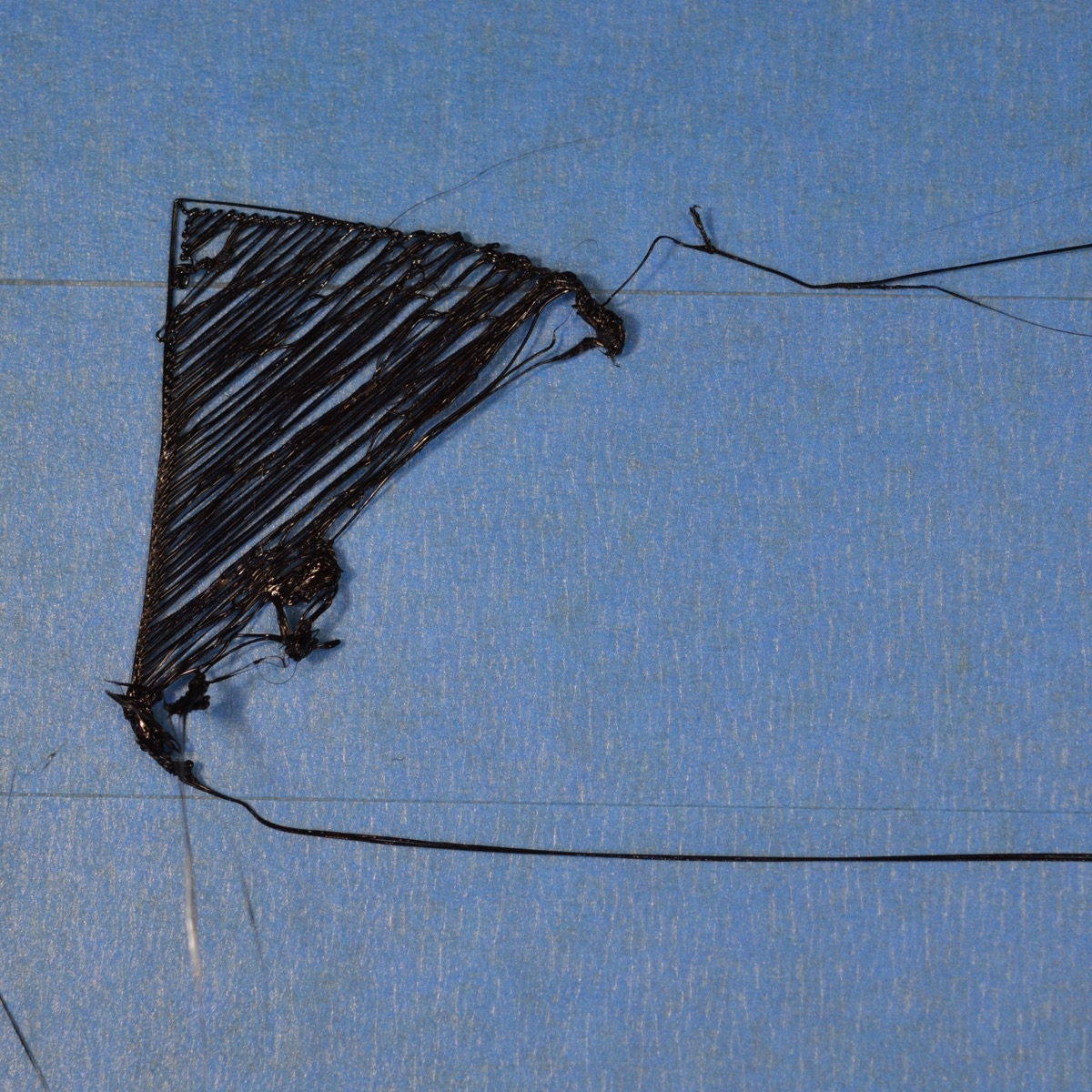

4. ОСМОТРИТЕ ПЕРВЫЙ СЛОЙ:

Перед выполнением полного задания на 3D-печать рекомендуется распечатать только первый слой, чтобы убедиться в успешном выравнивании стола. Если все получилось, первый слой должен выглядеть более или менее одинаково по всей поверхности. В противном случае вам может потребоваться повторная настройка.

В случае, если слой однородный, но слишком сплющенный (или не прилипает), может потребоваться регулировка смещения по Z, для изменения расстояния между соплом и столом.

Признаки отсутствия зазора сопла

Устанавливая высоту Z, вы корректируете зазор между соплом и столом. Если зазор слишком велик или слишком мал, это будет видно по линиям первого слоя. Это может быть необходимо, в случае, если бумага, которую вы использовали для выравнивания стола, была не совсем нужной толщины, и ваш первый слой слишком тонкий или слишком толстый.

Второе применение параметра смещения Z — убедиться, что ваш первый слой имеет именно ту высоту, которая установлена в вашем слайсере. Это можно измерить, распечатав тест и измерив толщину штангенциркулем. Затем, надо отрегулировать смещение на нужную величину.

Во многих принтерах смещение по оси Z можно изменить непосредственно с помощью меню принтера. Однако, если такой опции нет, настройку можно найти и изменить в программном обеспечении слайсера.

ПРИЗНАКИ ТОГО, ЧТО ЗАЗОР СОПЛА СЛИШКОМ МАЛ:

- Первый слой едва заметен или очень тонкий

- Сопло цепляет пластик, уже находящийся на столе

- Пластик накапливается на сопле

- Пластик не выдавливается на стол

Чтобы исправить это, нужно увеличить смещение по оси Z, увеличив зазор сопла.

ПРИЗНАКИ СЛИШКОМ БОЛЬШОГО ЗАЗОРА СОПЛА:

- Пластик не прилипает к столу

- Пластик выходит как спагетти (закручивается)

В отличие от слишком маленького зазора, в этой ситуации надо наоборот — уменьшить смещение по оси Z, сделав зазор меньше.

Чтобы настроить смещение по оси Z, мы рекомендуем несколько раз напечатать простую тестовую модель, регулируя значение между тестами, чтобы убедиться, что зазор сопла оптимален.

Нужны запчасти для 3D принтера?

Купить комплектующие для 3д принтеров можно в нашем онлайн магазине.

Калибровка стола 3D принтера имеет решающее значение для успешной 3D печати. При использовании 3D-принтера необходимо учитывать ряд факторов. Ровный стол для печати является важной частью этого процесса, поскольку она позволяет экструдеру равномерно распределять материал по всей поверхности платформы и ключевое значение имеет качество первого слоя будущей 3D модели, а точнее его адгезия к поверхности стола 3D принтера.

Для выравнивания стола 3D принтера, нам нужно отрегулировать высоту по оси Z, т.е. зазор между соплом экструдера и поверхностью платформы для 3D печати.

Признаки того, что вам необходимо калибровать стол 3D принтера

Первый слой отпечатка не прилипает или плохо прилипает к столу 3D принтера

Несколько общих признаков некалиброванного стола 3D принтера:

- Высота и ширина первого слоя неравномерны

- Первый слой не формируется во время начала 3D печати

- Нить не прилипает или плохо прилипает к столу 3D принтера

- Деформация модели у основания из-за отслоившегося первого слоя во время 3D печати

Необходимые инструменты и подготовительные этапы для калибровка стола 3D принтера

Набор инструментов, необходимых для калибровки стола 3D принтера:

- Лист бумаги: для выравнивания стола 3D принтера вам понадобится лист такого размера, который вы можете удобно держать и перемещать между соплом и столом 3D принтера. Отлично подойдет обычная офисная бумага А4 размером примерно 100 x 40 мм. Предпочительно использовать толщину 120–160 г/ м² .

- Отвертка или шестигранный ключ: стол вашего 3D-принтера регулируется винтами или шестигранными болтами, в зависимости от этого используйте соответствующий инструмент.

- Термостойкие перчатки, удобны для работы вокруг насадки с нагретыми соплом экструдера и столом 3D принтера

- Чистая хлопчатобумажная ткань и латунная щетка, нужны для очистки сопла от остатков пластика

- Для удаления остатков клея или пластика с поверхности стола 3D принтера, можно использовать лезвие бритвы, нож или шпатель

- Мыло для посуды и чистая сухая хлопчатобумажная ткань также пригодятся для удаления пыли, жира и грязи.

- Изопропиловый спирт, позволит обезжирить и очистить несъемный стол 3D принтера.

Очистите сопло 3D принтера

Если у вас есть остатки пластика на кончике сопла, откалибровать стол 3D-принтера будет достаточно сложно. К счастью, его легко очистить сухой хлопчатобумажной тканью.

Нагрейте сопло до температуры плавления пластика, при которой использовался последний используемый материал и сотрите излишки тканью. Если это не поможет, можно использовать латунную щетку, чтобы тщательно очистить кончик сопла. Только будьте осторожны, не переусердствуйте, иначе сопло может быть повреждено жесткой щетиной.

При работе с нагретым соплом обязательно соблюдайте меры безопасности, надевайте термостойкие перчатки и руководствуйтесь здравым смыслом.

Очистите стол 3D принтера

Как и в случае с соплом, поверхность стола вашего 3D-принтера также должна быть чистой. Для стеклянной поверхности мы обычно можем использовать лезвие бритвы, нож или шпатель, чтобы убрать любые крупные остатки и мусор. Не используйте острые инструменты на рабочей платформе, которая может быть легко повреждена, например с PEI покрытием.

После того, как крупный мусор будет удален, можем приступить к мытью рабочей пластины. Если ее можно легко снять со стола 3D принтера, можно очистить ее в раковине обычным мылом для посуды и теплой водой. Для несъемной платформы можно использовать бумажное полотенце смоченное изопропиловым спиртом.

Не касайтесь очищенной рабочей поверхности голыми руками, так как это может привести к загрязнения кожным жиров. Если это произошло, обезжирьте поверхность изопропиловым спиртом.

Выравнивание и калибровка стола 3D принтера

Многие 3D-принтеры имеют автоматическое или полуавтоматическое выравнивание стола, но и ручная калибровка так же позволит улучшить качество первого слоя и по-прежнему необходимо для повышения точности и согласованности для автоматического выравнивания.

Зазор между соплом и столом 3D принтера:

Большинство столов FDM 3D-принтеров крепятся с помощью трех или четырех регулируемых винтов в углах или по бокам рабочей платформы. Отрегулируйте каждый винт на пару оборотов, чтобы увеличить расстояние между соплом и поверхностью стола.

Установите платформу 3D принтера в исходное положение:

Теперь поднесите сопло к рабочей платформе вручную или с помощью программного обеспечения, которое вы используете для управления 3D-принтером. Обычно установка в исходное (нулевое) положение происходит автоматически.

Измерьте зазор и откалибруйте стол 3D принтера

Откалибровать стол 3D-принтера нужно так, чтобы он была как можно более ровной по всем четырем углам и посередине относительно сопла 3D принтера.

Переместите печатающую головку в один из углов и поместите лист бумаги между сопла и платформой для печати. Если при перемещении листа вперед и назад между соплом и столом нет сопротивления, отрегулируйте ближайший регулировочный винт, чтобы уменьшить зазор.

Будьте осторожны, чтобы не надавить на стол 3D-принтера (например, рукой), так как это прижмет основание настолько вниз, что зазор станет больше, чем он есть на самом деле. Снова используйте лист бумаги, продолжая регулировать винт, пока не почувствуете легкое сопротивление сопла и стола 3D-принтера.

Повторите тот же процесс со всеми оставшимися углами. Когда откалибруете стол по углам, переместите печатающую головку в середину и убедитесь, что там сопротивление аналогично тому которое наблюдалось по углам.

Наконец, еще раз проверьте каждый угол и центр, так как постоянные корректировки могли повлиять на другие места. В этом случае повторите всю процедуру, пока все пять точек не будут выровнены.

Первый слой 3D печати

Перед выполнением полного задания на 3D-печать рекомендуется распечатать только первый слой, чтобы убедиться в успешной калибровке. В случае успеха первый слой должен выглядеть более или менее одинаково по всей поверхности.

В случае, если слой однородный, но слишком сплющенный (или не прилипающий), вам может потребоваться отрегулировать смещение Z, изменив зазор между соплом и платформой для первого слоя вашего отпечатка.

Признаки некорректного зазора между соплом и столом 3D принтера

Устанавливая высоту по оси Z, вы решаете, какой размер зазора сопла вам нужен. Это полезно, если бумага, которую вы использовали для выравнивания, была не совсем оптимальной толщины и следовательно, ваш первый слой слишком тонкий или не прилипает.

Второе использование параметра смещения по оси Z — убедиться, что ваш первый слой имеет точно правильную высоту, установленную в вашем слайсере. Это можно измерить, распечатав тест и измерив толщину штангенциркулем, соответствующим образом отрегулировав значение смещения.

Во многих принтерах смещение по оси Z можно изменить напрямую с помощью встроенных элементов управления принтера. Однако, если этого нет, настройку обычно можно найти и изменить в слайсере.

Признаки того, что зазор между соплом и столом 3D принтера слишком мал:

- Первый слой едва заметен или очень тонкий

- Расплавленная нить накапливается на сопле

- Расплавленная нить не выдавливается на рабочую платформу

Чтобы исправить это, вам нужно увеличить смещение по оси Z, увеличив зазор между соплом и столом 3D принтера.

ПРИЗНАКИ СЛИШКОМ БОЛЬШОГО ЗАЗОРА СОПЛА:

- Нить не прилипает к платформе для 3D печати

Нужно уменьшить смещение по оси Z, сделав зазор меньше.

Чтобы настроить смещение по оси Z, мы рекомендуем несколько раз напечатать простой тест, для поиска оптимального значения.

Как известно для качественной печати на 3D принтере необходимо тщательно выровнять поверхность стола. К сожалению сделать это не всегда возможно. Довольно часто стол представляет собой криволинейную поверхность и даже использование стекла не позволяет полностью решить эту проблему. По счастью в последних прошивках Marlin всё больше и больше внимания уделется возможности калибровки поверхности стола. Полностью автоматическая калибровка требует применения дополнительных датчиков, что не всегда доступно, но кроме неё есть возможность калибровки стола в ручном режиме. Именно об этом я и хочу рассказать.

Добавляем поддержку автокалибровки в прошивку

Включаем поддержку ручной калибровки

1 |

#define PROBE_MANUALLY |

Задаём опции сетки

1 |

#define MESH_INSET 10 |

Внимание! Не использовать больше 7 точек на ось. Это ограничение прошивки.

Добавляем пункты в меню принтера

1 |

#define LCD_BED_LEVELING |

Скрипт выполняемый после калибровки. Тут по умолчанию какие-то телодвижения экструдером, не факт что они нужны. Не уверен на этот счёт.

1 |

|

После этого заливаем обновлённую прошивку.

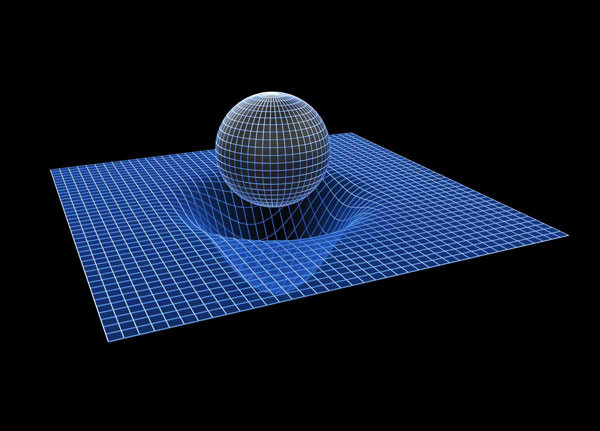

Калибруем стол

Для ручной калибровки используется так называемый Mesh Bed Leveling (MBL). Т.е. способ калибровки по массиву точек. Соответственно поверхность стола разбивается на сетку и по узлам сетки производятся замеры Z координаты перемещением вручную оси Z. Собствено для измерения нужен только лист бумаги и прямые руки.

В каждой точке под сопло экструдера подкладываем лист бумаги и движением оси Z (либо посылая специальную G команду через ПО с компьютера, либо через меню принтера) добиваемся такого состояния когда лист под экструдером ещё можно свободно двигать, а уменьшение положения экструдера на один шаг уже мешает листу перемещаться. После этого текущая точка записывается и продолжаем со следующей и так до конца.

В конце процесса, когда все точки измерены, записываем результаты в энергонезависимую память принтера и собственно этого достаточно. В дальнейшем не нужно настраивать поверхность перед каждым использованием — будут использованы сохранённые значения.

По умолчанию для калибровки используется сетка 3×3 т. е. 9 точек, но при желании можно задать в прошивке другое количество (не более 7 на ось, т. е. не более 49 всего).

Для дополнительного увеличения точности калибровки можно перед её выполнением разогреть стол и экструдер до рабочих температур. Это позволит учесть и скомпенсировать температурные расширения.

1 |

M190 S65 ; Устанавливаем температуру стола |

Через внешнюю программу

Для калибровки стола есть специальная команда G29

G29 S0читаем текущие значения точек в памяти принтера.G29 S1перемещение принтера в первую точку для начала процесса настройки. Фактически принтер сначала паркуется в исходное положение, потом переходит к первой точке.G29 S2записываем текущую точку и двигаемся к следующей- Повторяем процесс для всех точек

- Используем команде

M500для записи измеренных величин в память принтера

Через меню принтера

Выбираем в меню Presets следующие пункты

После чего видим на экране следующую надпись и наблюдаем как принтер паркуется в домашнюю позицию

Затем принтер предлагает нам кликнуть по энкодеру.

После клика экструдер переходит к первой точке

И мы видим регулировку оси Z.

Далее двигая рукоятку энкодера выставляем требуемый зазор как было описано выше.

Кликом по энкодеру сохраняем значение и перемещаемся к следующей точке. Повторяем калибровку каждой точки (всего их 9 штук). После последней точки принтер выполнит парковку и покажет нам следующее:

На этом процесс калибровки можно считать законченым и нужно сохранить настройки в память принтера.

Итого

В моём случае даже такая ручная калибровка позволила существенно улучшить качество печати. Причём заметно невооружённым взглядом. Дополнительным бонусом стало то, что перестал мазать стекло клеем для лучшего прилипания — в связи с тем, что после калибровки принтер учитывает неровности стола первый слой теперь укладывается абсолютно ровно и прилипает просто отлично. Опять же это сразу видно. Раньше из-за неровностей одна часть прилипала хуже и в результате без покрытия клея модель отваливалась.

В общем крайне рекомендую сделать калибровку если вы её ещё не сделали. Как минимум не будет хуже и почти наверняка результаты печати значительно улучшатся.

PS: Вот тут — Проблемы с автокалибровкой стола 3d принтера важное дополнение.

Источники

- http://marlinfw.org/docs/gcode/G29-mbl.html

- http://marlinfw.org/docs/gcode/G029-ubl.html

- http://marlinfw.org/docs/configuration/configuration.html#bed-leveling-style

- http://marlinfw.org/docs/features/unified_bed_leveling.html

- 07 апреля 2018 22:54:40

- Просмотров: 30093

-

Все мы знаем, что точная калибровка рабочего стола 3D принтера — это фундамент и залог успешной печати, на любом FDM-принтере. В этой статье мы расскажем об основных и самых популярных способах выравнивания «кровати».

Итак, как уже было сказано выше, 3D-печать без калибровки рабочего стола — невозможна. С этим процессом мы сталкиваемся постоянно, начиная с момента покупки нового 3D принтера. Именно поэтому при возникновении каких-либо проблем с печатью, первое на что следует обратить внимание — это точность калибровки. Скорее всего, проводить выравнивание, вам предстоит на протяжении всего срока эксплуатации 3D принтера, снова и снова. И это нормально. Даже самые опытные и профессиональные мейкеры, уделяют этому достаточно много времени. Поэтому стоит принять это как должное, и относиться как к регулярному, обязательному обслуживанию.

Содержание:

-

Признаки необходимости калибровки рабочего стола;

-

Основные способы калибровки рабочего стола;

-

Ручная калибровка платформы;

-

Калибровка при помощи ПО;

-

Автоматическая калибровка рабочего стола;

-

Заключение.

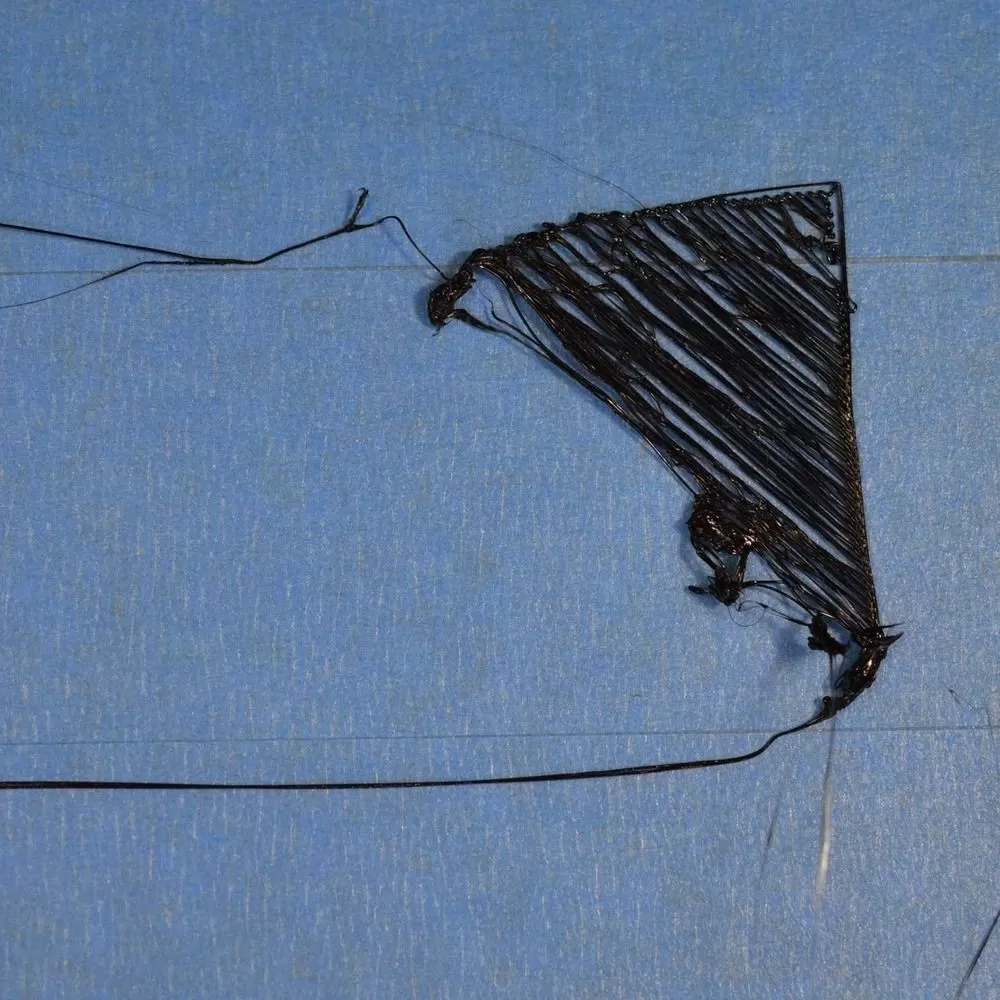

1. Пластик не прилипает к рабочему столу 3D принтера. Без качественной печати первого слоя, получить красивую модель нам вряд ли удастся, именно поэтому необходима хорошая адгезия рабочего стола. Но если зазор между соплом и платформой будет слишком большим, то пластик будет иметь проблемы с прилипанием и отклеиваться от нее, следуя за соплом. Даже если первый слой более или менее зафиксируется, вы все равно столкнетесь с проблемой позже, так как почти напечатанная модель, может полностью оторваться от рабочего стола (что еще неприятнее).

2. Неравномерность и пустоты в первом слое. Неравномерность экструзии и нестабильность плотности 1-го и 2-го слоев, могут быть вызваны рядом причин, в том числе и неправильной калибровкой рабочего стола. Например, слишком высокий уровень платформы может вызвать «обратное давление» расплавленного пластика во внутрь экструдера, что послужит образованию слоевых пустот или возвышений.

Существует 3 основных способа калибровки рабочего стола: программный, автоматический и ручной. Рассмотрим подробно каждый из них.

Большинство современных 3D принтеров имеет механизм для ручного выравнивания высоты платформы. Обычно это подпружиненные винты, закрепленные в трех или четырех точках платформы. Например Ultimaker 2+ регулируется тремя винтами, а тот же Wanhao Duplicator i3

— четырьмя. И один и другой имеют право на существование. Однако, три винта — лучше чем четыре. Почему, спросите вы? Помните азы геометрии? Три точки — уже образуют плоскость. Вы с легкостью настраиваете три винта, но если перетянуть или наоборот слишком ослабить четвертый, — то он может перегнуть плоскость печати по диагонали.

На самом деле, выровнять платформу своими руками очень легко и просто, необходима только небольшая практика.

Завершив настройку, напечатайте тестовый слой, чтобы убедиться в точности регулировки.

Существует множество 3D принтеров имеют рабочий стол, жестко зафиксированный на раме, без возможности ручной регулировки. Для таких устройств есть большое количество различных приложений, позволяющих настраивать Gcode даже для печати на рабочих столах с формой чашки. Например с этим легко справится популярное приложение для управление 3D принтером — MatterContro l, которое позволяет использовать ту же технику с листом бумаги, но без ручного подкручивания винтов. В профиле программы можно выбрать так же калибровку при помощи датчиков (если принтер имеет такую опцию). Сняв показания с нескольких сенсоров, программа автоматически откалибрует стол.

Помимо всего прочего, очень популярна автокалибровка стола 3D принтера, где машина все делает за вас. Достигается это при помощи различных датчиков и сенсоров. Но у всех методов автоматической калибровки есть как плюсы, так и минусы, которые мы подробно рассмотрим.

1. Индуктивный датчик для автоматической калибровки. Принцип работы основан на снятии показаний с токопроводящего металла, будь то рабочий стол 3D принтера, или специальные металлизированные маркеры на нем, или даже регулировочные винты. Такие датчики дают достаточно точные показания, но для этого все же придется откорректировать смещение по оси Z. Дело в том, что датчик может считать, что находится в нулевой координате, а на самом деле находиться в 2-х мм от кровати, и адгезии соответственно не будет. Для решения этой проблемы, нужно отыскать и установить значение Z-offset. Как только это будет сделано, можно будет смело приступать к работе.

2. Емкостный датчик для автоматической калибровки. Уникальный метод, который используется исключительно в Ultimaker 3 . На официальном сайте Ультимейкер, очень подробно рассказали почему они решили использовать в своем принтере именно этот метод калибровки. Вначале рабочий стол калибруется вручную, при помощи винтов, затем датчик снимает показания с трех точек. В результате достигается наиболее точная калибровка стола.

3. Lulzbot Style Probe. Еще один уникальный в своем роде метод калибровки, который встречается только на нескольких 3D принтерах. Один из таких Lulzbot TAZ 6 и Min i

. Плата управления соединяется проводом с нагревательным блоком, а так же с каждой из четырех шайб, расположенных по краям рабочего стола. Как только все четыре показания станут равными, калибровка завершится. Но есть и небольшой минус. Сопло не всегда бывает чистым, и в этом случае он не сможет завершить контур и начнет новый цикл. Поэтому необходимо следить за чистотой сопла.

4. Микросвитч или концевик. Один из самых простых и примитивных способов калибровки рабочего стола 3D принтера. По сути это обыкновенный переключатель, который при нажатии передает сигнал. Можно выделить несколько вариантов исполнения таких концевиков: сервопривод, зафиксированные и жестко установленные. В случае с сервоприводом, концевик устанавливается на кронштейн, опускается вниз до нажатия о рабочий стол, снимает показания и поднимается обратно. Например в BCN3D Sigma R17 концевик установлен непосредственно на сопле печатающей головки. Для создания плоскости, R17 снимает показания с трех точек и возвращает головку в исходное положение для начала печати.

5. Инфракрасный датчик калибровки рабочего стола. 3D принтеры Robo C2 и R2, используют ИК-датчики. В обеих моделях, сенсоры установлены за экструдером и срабатывают тогда, когда видят, что платформа поднята достаточно близко к соплу. Датчик способен зондировать 9 точек в сетке 3 на 3. Однако, есть и большой недостаток — датчики очень чувствительны к отражающим поверхностям платформы. Например, для печати на стекле или PEI, для запуска этих датчиков потребуется непрозрачная подложка. Но как правило инфракрасные датчики работают очень хорошо и точно калибруют рабочий стол.

6. Сенсорный датчик. В то время как все вышеупомянутые датчики имеют какие-либо ограничения по материалу из которого изготовлена платформа, пластикам или типу крепления, — то сенсорный датчик является самым простым и не привередливым методом калибровки. Принцип его работы сравним с эффектом Холла, который срабатывает при наличии магнитного поля. При помощи небольшой металлической штанги, которая касается платформы, датчик опускает печатающую головку (или поднимает кровать) до тех пор, пока не зарегистрирует положение Z0. Можно использовать стекло, Builtak, синюю ленту, PEI.

7. Акселерометр. Некоторые дельта-принтеры (SeeMeCNC ROSTOK V3 и Artemis), для автоматической калибровки рабочего стола, используют акселерометр прикрепленный к хотэнду. Чтобы выполнить калибровку, хотэнд перемещается к центру платформы и касается ее. Акселерометр используется для измерения координат остановки. Для установки более точного среднего значения 0, он повторит это несколько раз, а затем приступит к зондированию от основания каждой башни. LCD дисплей позволит изменить Z-смещение.

Необходимо убедиться, что сопло и платформа не достигли температуры печати, так как это немного расширит их и приведет к повторяемости датчика. Кроме того точки соприкосновения сопла с платформой (и само сопло) должны быть чистыми.

8. Резистор давления FSR. Новая модель SeeMeCNC Artemis, использует для автокалибровки рабочего стола резисторы давления FSR (Force Sensitive Resistors). Этот метод работает с использованием резисторов, чувствительных к силовому воздействию на них. Они расположены под платформой и значительно увеличивают сопротивление, при приложении к ним силы. Как и в случае с акселерометром, необходимо убедиться, что сопло и рабочий стол не загрязнены, в противном случае измерения будут искажены. Такие резисторы очень чувствительны, а некоторые имеют повторяемость 0,02 мм. Поэтому можете быть уверенными, если Ваш принтер оснащен FSR — калибровка рабочего стола будет не частым процессом.

Как Вы уже поняли, существует достаточно большое количество способов калибровки рабочего стола 3D принтера. Каждый из них имеет свои преимущества и недостатки. В любом случае, независимо от того хотите ли Вы обновить свой принтер, установив на него одну из перечисленных систем калибровки, или же просто изучаете технологии 3D печати, — я надеюсь что эта статью помогла Вам с этим.

PS. Если Вы знаете метод, который я здесь не указал, пожалуйста напишите в комментариях и я обязательно его добавлю.

Заключение.

Заключение.