Допуском размера – называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями /2/.

Допуск обозначают буквой «Т» (от лат. тolerance – допуск):

TD = D max – Dmin = ES – EI – допуск размера отверстия;

Td = dmax — dmin = es – ei – допуск размера вала.

Для рассмотренных ранее примеров 1 – 6 (раздел 1.1) допуски размеров определяются следующим образом:

1) Td = 24,015 – 24,002 = 0,015 – 0,002 = 0,013 мм;

2) Td = 39,975 – 39,950 = (-0,025) – (-0,050) = 0,025 мм;

3) TD = 32,007 – 31,982 = 0,007 – (-0,018) = 0,025 мм;

4) TD = 12,027 – 12 = 0,027 – 0 = 0,027 мм;

5) Td = 78 – 77,954 = 0 – (- 0,046) = 0,046 мм;

6) Td = 100,5 – 99,5 = 0,5 – (- 0,5) = 1 мм.

Допуск – величина всегда положительная. Допуск характеризует точность изготовления детали. Чем меньше допуск, тем труднее обрабатывать деталь, так как повышаются требования к точности станка, инструмента, приспособлений, квалификации рабочего. Неоправданно большие допуски снижают надежность и качество работы изделия.

В некоторых соединениях при различных сочетаниях предельных размеров отверстия и вала могут возникать зазоры или натяги. Характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Посадка характеризует большую или меньшую свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению /1/.

Различают три группы посадок:

1) с гарантированным зазором;

2) переходные;

3) с гарантированным натягом.

Если размеры отверстия больше размеров вала, то в соединении возникает зазор.

Зазор – это положительная разность между размерами отверстия и вала /1/:

S = D – d 0 – зазор;

Smax = Dmax – dmin – наибольший зазор,

Smin = Dmin – dmax – наименьший зазор.

Если до сборки размеры вала больше размеров отверстия, то в соединении возникает натяг. Натяг – это положительная разность между размерами вала и отверстия /1/:

N = d – D 0 – натяг,

Nmax = dmax – Dmin – наибольший натяг;

Nmin = dmin – Dmax – наименьший натяг.

Посадки, в которых есть вероятность возникновения зазора или натяга, называют переходными.

Допуск посадки – это допуск зазора для посадок с гарантированным зазором (определяется, как разность между наибольшим и наименьшим зазорами) или допуск натяга для посадок с гарантированным натягом (определяется, как разность между наибольшим и наименьшим натягами). В переходных посадках допуск посадки – это допуск зазора или натяга /1/.

Обозначение допуска посадки:

TS = Smax – Smin – допуск посадки для посадок с гарантированным зазором.

TN = Nmax – Nmin – допуск посадки для посадок с гарантированным натягом.

T(S,N)=Smax + Nmax – допуск посадки для переходных посадок.

Для любой группы посадок допуск посадки можно определить по формуле

T(S,N) = TD + Td.

СD=

т,к.

вал сплошной Сd=1

—

= 1 — 0,3= 0,7.

В

рассматриваемом примере сопряжение

нагружено Мкр.,

Nmin=

.

2.

Определим Nmax,

для чего рассчитываем Рдоп.Dmax

и Рдоп.dmax:

Рдоп.Dmax

= 0,5836107,

Рдоп.dmax

= 0,5836107.

Следовательно,

[Рдоп.max]

= 16107

Па,

Nmax=

1610740∙10-3

м∙

10+6

= 75 мкм.

3.

Определяем [Nmin]

и [Nmax],

предварительно определим поправку ш:

ш

= 5 (1,25 + 0,63) = 9,4 мкм;

t

= 0, так как температура tD

= td

= tcб

= 20С;

ц

= 0, так как скорость вращения сопрягаемых

деталей невелика;

уд.

= 0,88 по графику (приложение 2) учебного

пособия или рис. 1.68 [1].

[Nmin]

= 11 + 9,4 = 20,4 мкм.

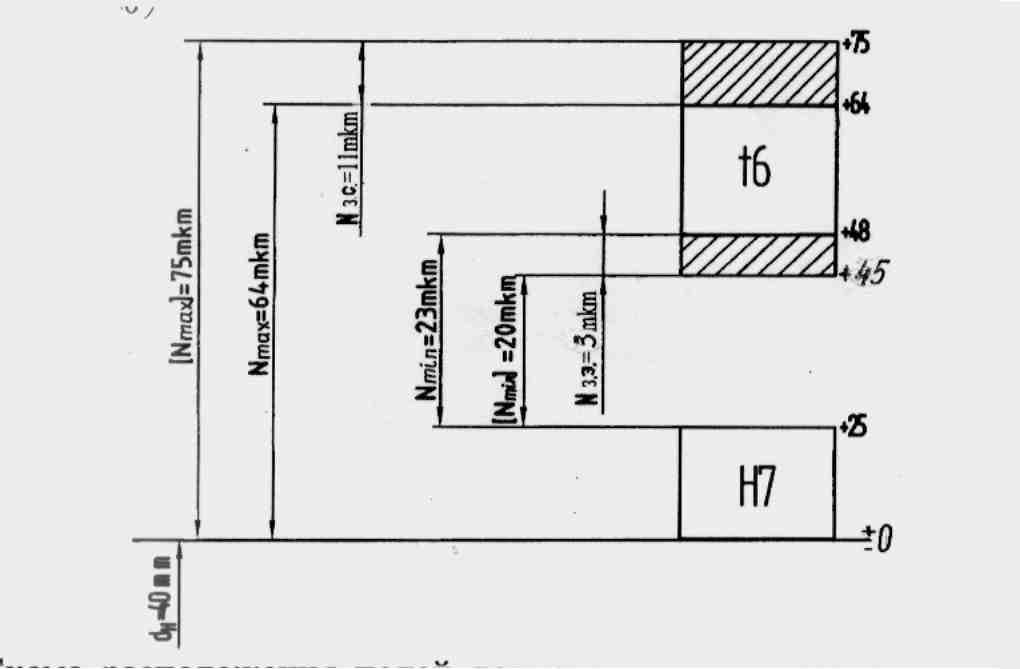

Рис.

2.2. Схема расположения полей допусков

«отверстия» и «вала» к расчету посадки

с натягом

[Nmax]

= 750,88

+ 9,4 = 75,4 мкм.

4. Выбираем посадку

по справочной литературе.

Ближайшей

посадкой согласно ГОСТ 25347-82 является

посадка

,

для которойNminтабл

= 23 мкм, Nmaxтабл

= 64 мкм для

которой , Nз.э.=

Nminтабл

– [Nmin]

= 23 – 20 = 3 мкм и

Nз.с.

= [Nmax]

– Nmaxтабл

= 75 – 64 = 11мкм (Рис.2.2).

Выбранная посадка

удовлетворяет условиям п.п. а и б, но в

нейNз.сNз.эпри маломNз.э= 3 мкм лучше других условиям выбора

посадки отвечает комбинированная

посадка(Рис. 2.3). При замене посадки

посадкой

наименьший

табличный натяг от 23 мкм увеличивается

до 34 мкм и создается запас прочности

соединения при эксплуатации, определяемый

натягомNз.э= 34 – 20

= 14 мкм, и запас надежности деталей при

сборке, определяемый натягомNз.с= 75 – 66 = 9мкм.

Рис.

2.3 Схема расположения полей допусков

для комбинированной

посадки

с натягом

5. Графически

изображаем схему расположения полей

допусков и расчетные и табличные натяги

(Рис. 2.3).

Итак, если

не удается подобрать оптимальную посадку

из стандартных полей допусков, то

применяют следующие организационно-

технические мероприятия:

1) селективную

сборку; 2) дополнительные крепления; 3)

изменяют конструктивные параметры

соединения, технологию сборки или

физико-механические свойства материала.

2.3.

Переходные посадки

Переходную

посадку рассчитываем для соединения

зубчатого колеса (или шестерни) с валом

через шпонку.

Для сопряжения 4–5 ø 50 (см. приложение 1

) подобрать стандартную посадку. Шестерня

с модулем – m=3, числом

зубьев –Z=40 и точностью

7-6-6-С имеет с валом неподвижное разъемное

соединение 50 мм с дополнительным

креплением при помощи шпонки.

Если в задании не дан модуль, задаем его

сами из стандартных рядов [2], для наших

заданий рекомендуется брать m=2;

2,5; 3, подбираем также число зубьев колеса

или шестерни с учетом размеров зубчатого

колеса или шестерни в задании, используя

зависимость:

dd=mz, (2.12)

где dd– делительный диаметр. Делительный

диаметр находим в задании, используя

известный посадочный размер методом

наложения известного посадочного

диаметра на делительный диаметр зубчатого

колеса.

Для такого типа соединений применяются

переходные посадки, которые обеспечивают

точность центрирования и легкость

сборки. Точность центрирования

определяется радиальным биением втулки

на валу (или вала во втулке), возникающем

при зазоре и одностороннем смещении

вала в отверстии. Погрешность формы и

расположения поверхностей сопрягаемых

деталей, смятие неровностей, а также

износ деталей при повторных сборках и

разборках приводят к увеличению

радиального биения, поэтому для

компенсации указанных погрешностей, а

также для создания запаса точности

наибольший допускаемый зазор в соединении

необходимо определять по формуле:

Smax=

, (2.13)

где Fr– радиальное биение, которое определяем

по ГОСТу 1643- 81 таблице 6 или [2] для шестерни

сmдо 3,55 мм и125 мм по степени точности 7 (стоящей на

первом месте 7-6-6-С)

Fr=

40мкм;

Кт– коэффициент запаса точности.

Кт= 2 (для всех вариантов заданий).

Определяем предельные значения зазора

Smax

расч.=

Определяем

по таблицам предельных натягов в

переходных посадках [2] оптимальную

посадку так, чтобы Smaxрасч

. был равен

или меньше на 20%

Smaxтабл.

= — Nminтабл.

Для

данного соединения наиболее подходит

посадка

50

(Рис. 2.4), для которой

Smaxтабл.=

23 мкм.

Рис.

2.4. Схема расположения полей допусков

к расчету переходных посадок

Трудоемкость

сборки и разборки соединений с переходными

посадками, также как и характер этих

посадок, во многом определяется

вероятностью получения в них натягов

и зазоров.

При

расчете вероятности натягов и зазоров

обычно исходят из нормального закона

распределения размеров соединения

деталей при изготовлении. Распределение

натягов и зазоров в этом случае также

будет подчиняться нормальному закону,

а вероятность их получения определяется

с помощью интегральной функции вероятности

Ф(z).

Расчет проводится следующим образом:

1.

Рассчитывается и подбирается переходная

посадка. Графически изображается

выбранная посадка (Рис. 2.4.). Определяется

Nmax,

Smax,

TD,

Td

по рисунку.

2.

Определяется среднеквадратическое

отклонение суммарной совокупности

. (2.14)

3.

Определяется предел интегрирования,

равный

z=(2.15)

где

х – это разность

ординат средних значений полей допусков.

Величина х может определять как зазор,

так и натяг при средних значениях полей

допусков Nс

или Sс.

( В примере х = Sс

= 12,5 – 10 = 2,5 мкм).

4.

Из таблицы приложение 5 или таблицы 1.1

[1] по найденному значению z определяется

функция Ф(z).

5.

Рассчитывается вероятность натягов

(или процент натягов) и вероятность

зазора (или процент зазоров):

вероятность

натяга РN

РN=

0,5+Ф(z),

если z0; (2.16)

РN=

0,5-Ф(z),

если z0. (2.17)

Процент натягов

РN=100

РN. (2.18)

Вероятность

зазора Рs

Рs

= 0,5-Ф(z),

если z0;

Рs

= 0,5+Ф(z),

если z0.

Процент зазоров

(процент соединений с зазором)

Рs

= 100 Рs.

Пример

расчета переходной посадки:

1.

Находим максимальный зазор

Smax

расч.=.

2.

Подбираем по таблицам посадку приложение

4 или [1].

3.

Рассчитываем ожидаемую при сборке долю

соединений с натягом и долю соединений

с зазором для выбранной посадки

50

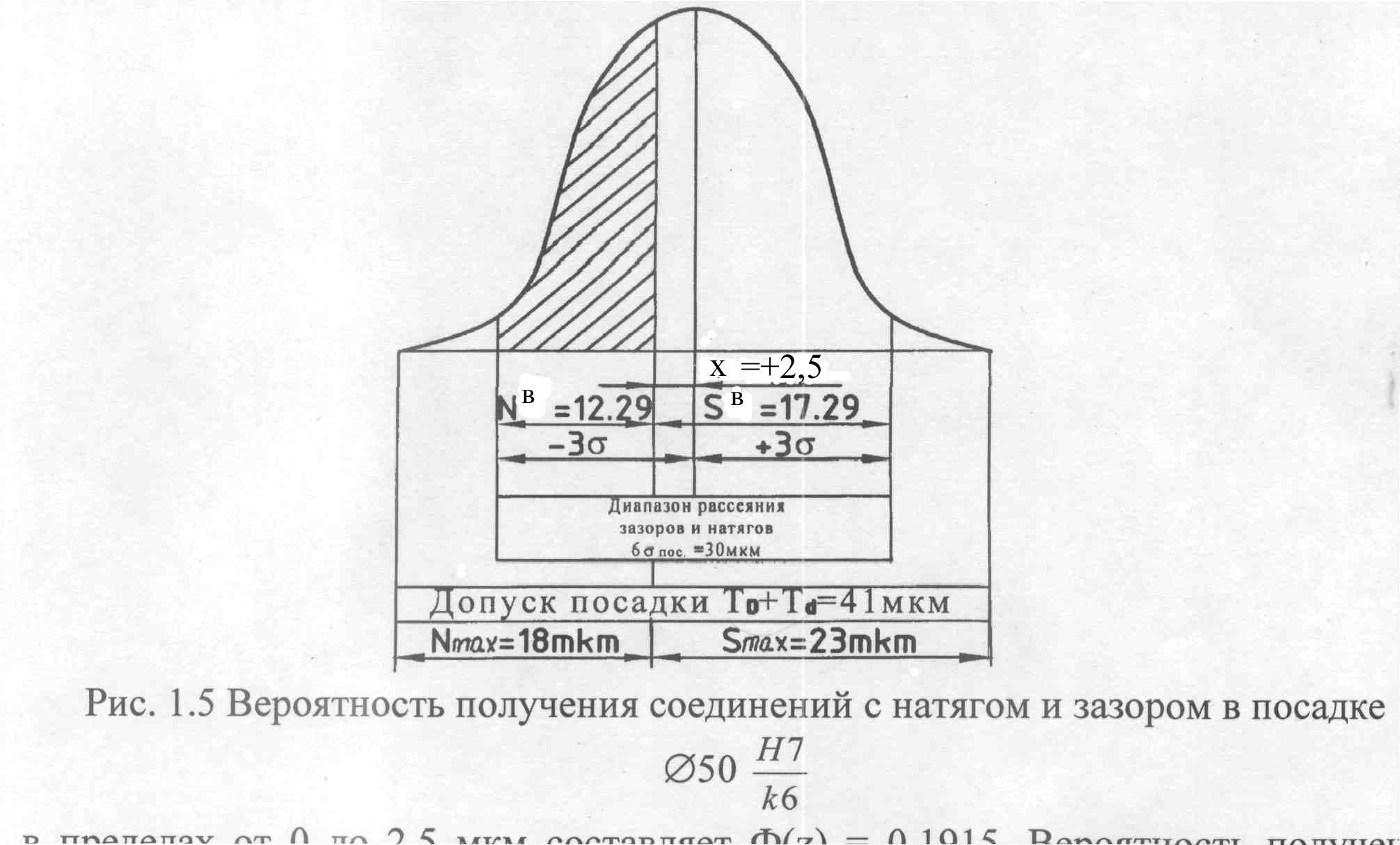

Для

соединения 50

(Рис.2.4), натяг может быть в пределах от

0 до 18 мкм, а зазор от 0 до 23 мкм. Допуск

посадки, равный сумме допусков вала и

отверстия составляет 41 мкм.

4.

Определяем среднеквадратичное отклонение

суммарной совокупности

.

При

средних размерах поля допуска отверстия

и поля допуска вала получается зазор

Sc

= 12,5 – 10= 2,5 мкм.

5.

Вычислим вероятность значений зазора

в пределах от 0 до 2,5 мкм, т.е.

найдем площадь ограниченную линией

симметрии кривой и ординатой, расположенной

на расстоянии + 2,5 мкм от линии симметрии

(Рис. 2.5), т.е х = 2,5 мкм:

Z

=

.

Пользуясь

таблицей значений функций Ф(z)

[1], находим, что вероятность зазора в

пределах от 0 до 2,5 мкм составляет Ф(z)

= 0,1915. Вероятность получения зазоров в

соединении 0,5 + 0,1915 = 0,69 или 69%. Вероятность

натягов – 1 – 0,69 = 0,31 или 31%.

6.

Рассчитаем вероятные предельные значения

натягов и зазоров:

NВ

= 3

– 2,5 = 14,79 – 2,5

= 12,29 мкм;

SВ

= 3

+ 2,5 = 14,79 + 2,5 = 17,29 мкм.

Рис.

2.5. Вероятность получения соединений с

натягом и зазором в посадке 50

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

Кафедра ПР-2 «Метрология, сертификация и диагностика»

УТВЕРЖДАЮ

Заведующий кафедрой ПР-2

________________В.В. Клюев

«___»____________2007г.

Для студентов курса факультета ПР

Специальностей 2005. 01, 2005. 03

Кандидат технических наук, доцент Пухальский В. А.

ЛЕКЦИЯ № 2

по дисциплине 2204 «Метрология, стандартизация, сертификация и взаимозаменяемость»

ТЕМА «Единая система допусков и посадок»

Обсуждена на заседании кафедры

(предметно-методической секции)

«___»_______________2007 г.

Протокол №___

МГУПИ – 2007г.

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

§ 4.1. Поверхности, размеры, отклонения и допуски.

Поверхности деталей бывают цилиндрические, плоские, конические, эвольвентные, сложные (шлицевые, винтовые) и др. Кроме того, поверхности бывают сопрягаемые и несопрягаемые. Сопрягаемые — это поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы в механизмы. Несопрягаемые или свободные – это конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей.

Внутренние цилиндрические поверхности, а также внутренние поверхности с параллельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими. Их условно называют отверстиями. Диаметры отверстий обозначают D. Наружные поверхности (цилиндрическая поверхность диаметром 22 мм_вала.14, боковые грани шпонок) являются охватываемыми. Их условно называют валами и обозначают d.

Размеры выражают числовые значения линейных величин (диаметров, длин и т. д.) и делятся на номинальные, действительные и предельные. В машино- и приборостроении ee размеры в технической документации задают и указывают в миллиметрах. _ ,

Номинальный размер — размер относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений.

Действительный размер (Dr, dr) — размер, установленный измерением с допустимой погрешностью. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Больший из двух предельных, размеров, называют наибольшим предельным размером (Dmax, dmax) а меньший — наименьшим предельным размером (Dmin, dmin).

Отклонением, называют алгебраическую разность между размером (действительным, предельным.) и соответственно номинальным размером. Отклонения отверстий обозначают Е, валов е.

Действительное отклонение (Е, е) равно алгебраической разности действительного и номинального размеров:

Er = Dr – D; er = dr – d. (1)

Предельное отклонение равно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и основное отклонения. Верхнее отклонение (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров:

ES = Dmax -D; es = dmax – D. (2)

Нижнее отклонение (El, el) равно алгебраической раз¬ности наименьшего предельного и номинального размера.

El = Dmin – D; ei = dmin – d. (3)

Поле допуска — поле, ограниченное верхним и нижним отклонениями.

Положение поля допуска относительно номинального размера или нулевой линии определяется одним из двух отклонений — верхним или нижним, которое называют основным. В системе допусков и посадок за основное отклонение принято меньшее из двух отклонении по абсолютному значению, т.е. ближайшее к нулевой линии.

Понятие о допуске размера. Разброс действительных размеров неизбежен, но при этом не должна нарушаться работоспособность деталей и их соединений, т.е. действительные размеры годных деталей должны находиться в допустимых пределах, которые в каждом конкретном случае определяются предельными размерами или предельными отклонениями. Отсюда и происходит такое понятие как допуск размера.

Допуск (Т — общее обозначение, TD – отверстия, Td вала) равен разности наибольшего и наименьших предельных размеров.

TD = Dmax – Dmin; (4)

Td = dmax – dmin (5)

или абсолютной величине алгебраической разности верхнего и нижнего отклонений:

TD = ES – EI ; (6)

Td = es – ei (7)

Типовые примеры графического изображения допусков отклонений, номинальных и предельных размеров и других параметров точности отверстий и вала показаны на рис. 4.4а

Линию 00, называемую нулевой. Нулевая линия – линия, положение которой соответствует номинальному размеру. От нее откладывают отклонения при графическом изображении — допусков и посадок; положительные в одну сторону (например вверх), а отрицательные — в другую (вниз).

§ 4.4. Общие сведения о посадках.

К

В одних случаях необходимо получить подвижное соединение с зазором, в других — неподвижное соединение с натягом

Зазором S называют разность размеров отверстия и вала, если размер отверстия больше вала, т. е. S = D – d (рис. 4.6, а).

Натягом N называют разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 4.6, б)

Посадкой_ называют характер соединения деталей, определяемой величиной получившихся в ней зазоров или натягов.

Посадки с зазором характеризуются предельными зазорами — наибольшим и наименьшим (см. рис. 4.4).

Наибольший зазор Smax равен разности наибольшего предельного размера отверстия и наименьшего предельного размера вала

Smax = Dmax – dmin (8)

Наименьший зазор Smin равен разности наименьшего предельного размера отверстия и наибольшего предельного размера вала

Smin = Dmin – dmax (9)

Формулы (8) и (9) можно преобразовать для вычисления Smax и Smin через отклонения, для чего подставим в формулу (8) значения Dmax и dmin из формул (4.9) и (4.10)

Smax = ES – ei (10)

Аналогично найдем

Smin = EI — es. (11)

Посадки с натягом. Посадки с натягом характеризуются предельными натягами. Наибольший натяг равен разности наибольшего предельного размера вала и наименьшего предельного размера отверстия; наименьший натяг Nmin равен разности наименьшего предельного размера вала и наибольшего предельного размера отверстия:

Nmax = dmax – Dmin; Nmin = dmin – Dmax (12)

Предельные натяги, как и предельные зазоры, удобно вычислять через предельные отклонения:

Nmax = es – EI; Nmin = ei – ES (13)

Переходные посадки. Основной особенностью переходных посадок является то, что в соединениях деталей относящихся к одним и тем же партиям, могут получаться или зазоры, или натяги. Переходные посадки характеризуются наибольшими зазорами и наибольшими натяга.

Общие сведения о системах допусков и посадках.

Посадки можно получать двумя Способами.

При первом способе стандартизуются ряды посадок в системе отверстий и в системе вала; для каждой посадки устанавливают пару полей допусков отверстия и вала; каждое поле допуска задают двумя предельными отклонениями, присущими только данному полю допуска. Такой способ образования посадок применяли в более ранних системах, в том числе в системе ОСТ.

Недостаток этого способа заключается в том, что разнообразие и число посадок зависят от числа стандартизованных полей допусков.

При втором способе стандартизуются отдельно параметры, из которых образуются поля допусков, т. е. ряды допусков в разных квалитетах (см. табл. 3), и независимо от допусков ряды основных отклонений валов (рис. .1 и табл. 4) и отверстий. Поля допусков получают, сочетая любые допуски и основные отклонения. Этот способ обеспечивает большое разнообразие полей допусков и соответственно посадок при сравнительно ограниченных комплектах допусков и основных отклонений.

Системой, допусков, и посадок называют комплекс рядов допусков и посадок, созданный на основе теоретических исследований и обобщения опыта проектирования, изготовления и эксплуатации изделий. Стандартные системы допусков и посадок разработаны для различных типовых соединений деталей машин и приборов. Они обеспечивают взаимозаменяемость в машино- и приборостроении; создают условия для стандартизации конечной продукции, комплектующих изделий, режущего инструмента и калибров; способствуют повышению качества продукции. Современные системы допусков и посадок:

1) охватывают определенные диапазоны размеров, которые для упрощения таблиц допусков разбивают на интервалы размеров;

2) содержат единицы допусков, выражающие зависи¬мость допуска от размера;

3) содержат необходимое число квалитетов, классов или степеней точности, в которых установлены допуски разной величины для одинаковых номинальных размеров;

4) содержат необходимое разнообразие посадок двух рядов — в системе отверстия и в системе вала;

5) являются предельными асимметричными системами, в которых точность размеров задана двумя предельными размерами, а поля допусков основного отверстия и основ¬ного вала расположены асимметрично относительно нулевой линии (см. рис. 1);

6) имеют определенную температуру для проведения точных измерений t — 20 °С.

Системы допусков и посадок оформлены в виде таблиц, содержащих значения допусков и отклонений для всех интервалов, размеров, квалитетов, степеней и классов точности. Стандартные общегосударственные системы допусков и посадок являются обязательными, но на их основе можно составлять отраслевые, ведомственные и заводские стандарты, ограничивающие выбор допусков и посадок с теми значениями, которые удовлетворяют запросы отдельной отрасли промышленности и предприятий.

§ 4,3. Единица допуска и понятие о квалитетах

Точность размеров определяется допуском — с уменьшением допуска точность повышается, и наоборот. Однако значение допуска без учета величины и характера размера, назначения и условий работы детали не может служить мерой точности. Это объясняется следующим.

1. Каждый технологический метод обработки деталей характеризуется своей экономически обоснованной оптимальной точностью, но практика показывает, что с увеличением размеров возрастают технологические трудности обработки деталей с малыми допусками и оптимальные допуски при неизменных условиях обработки несколько увеличиваются. Обобщение опыта обработки деталей на металлорежущем оборудовании позволило выразить взаимосвязь между, экономически достижимой точностью и размерами с помощью условной величины, называемой единицей допуска.

Единица допуска- i (I) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков. В системе допусков и посадок СЭВ единицу допуска, мкм, вычисляют по формулам:

для размеров до 500 мм

для размеров свыше 500 до 10 000 мм

где Dm средний размер интервала в мм.

где D0 и DM — больший и меньший размеры интервала.

В формулах (1) и (2) первое слагаемое учитывает влияние погрешностей обработки, а второе — влияние погрешностей измерения и температурных погрешностей.

2. К размерам, даже имеющим одинаковые значения, могут предъявляться различные требования в отношении точности. Это объясняется большим разнообразием механизмов а так же узлов и деталей, отличающихся конструкцией, назначением и условиями работы. Поэтому стандартные системы допусков и посадок содержат ряд квалитетов.

Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Допуск для квалитетов за некоторым исключением устанавливают по формуле.

T = ai(I) (4)

где а — число единиц допуска.

В пределах одного и того же квалитета а постоянно, поэтому все номинальные размеры в каждом квалитете имеют одинаковую степень точности. Однако допуски в одном и том же квалитете для разных размеров все же изменяются, так как с увеличением размеров увеличивается единица допуска [см. формулы ( 1) и ( 2)]. При переходе от квалитетов высокой точности к квалитетам грубой точности допуски увеличиваются вследствие увеличения числа единиц допуска, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

§ 5.2. Диапазоны размеров, единицы допусков и квалитеты ЕСДП

Диапазоны и интервалы размеров. Система допусков и посадок распространяется на размеры до 10 000 мм (нижний предел — менее 1 мм — неограничен). Указанный диапазон размеров разбит на три группы: до 500 мм, свыше 500 до 3150 мм и свыше 3150 до 10 000 мм. Перечисленные группы размеров подразделены на основные и

промежуточные интервалы. Для размеров до 500 мм установлено 13 основных интервалов: до 3 мм; свыше 3 до 6, свыше 6 до 10, свыше 10 до 18 мм и т. д. (табл. 1). Начиная с 10 мм основные интервалы дополнительно разбиты на промежуточные. Например, в основном интервале свыше 10 до 18 мм имеется два промежуточных — свыше 10 до 14 и свыше 14 до 18 мм (см. табл.4). Размеры свыше 500 до 3150 мм разбиты на 8 основных и 16 промежуточных интервалов, а свыше 3150 мм на 5 основных и 10 промежуточных. Промежуточные интервалы введены для отклонений, образующих посадки с большими натягами и зазорами для получения более равномерных зазоров и натягов.

|

№ п/п |

Термин |

Обозначение |

|

1 |

Номинальный |

D(d) |

|

2 |

Предельные |

Dmax, |

|

3 |

Верхнее |

ES |

|

4 |

Нижнее |

EI |

|

5 |

Верхнее |

es |

|

6 |

Нижнее |

ei |

|

7 |

Допуск |

T |

|

8 |

Допуск |

TD |

|

9 |

Допуск вала |

Td |

|

10 |

Натяг |

N |

|

11 |

Средний натяг |

Nm |

|

12 |

Наибольший |

Nmax |

|

13 |

Допуск натяга |

TN |

|

14 |

Зазор |

S |

|

15 |

Средний зазор |

Sm |

|

16 |

Наибольший |

Smax |

|

17 |

Допуск зазора |

TS |

|

18 |

Допуск |

TS/N |

|

19 |

Координата |

Em(em) |

Допуски

ГЦС по ГОСТ 25347-82. Все расчеты в миллиметрах.

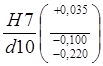

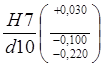

1.1. Соединение Ø 60

1.1.1 Отверстие Ø 60:

D = 60; ES = 0,030; EI = 0;

Dmax = D + ES = 60 + 0,030 = 60,03;

Dmin = D — EI = 60 — 0= 60,00;

TD = ES — EI = 0,03 — 0= 0,03;

TD = Dmax – Dmin = 60,03 – 60 = 0,03;

Em = =

= 0.015

Em = ES — = 0.03 —

= 0.015

Em = EI + = 0 +

= 0,015

1.1.2 Вал Ø 60 :

d = 60; es = -0,100; ei = -0,220

dmax = d + es = 60 — 0,1 = 59,9;

dmin = d + ei = 60 -0,22 = 59,78

Td = dmax – dmin = 59,9 – 59,78 = 0,12;

Td = es – ei = -0,1 + 0,22 = 0,12;

em = =

= -0,16

em = es — = -0,1 —

= -0,16

em = ei + = -0,22

— = 0.16

1.1.3. Соединение Ø 60

Smax

= Dmax — dmin = 60,03 – 59.78=0,25;

Smax

= ES – ei = 0,03+0,22 = 0,25;

Smin = Dmin – dmax = 60 – 59,9 = 0,1

Smin = EI – es = 0 + 0,1 = 0,1;

Smin = =

= 0.175

Sm

= Em – em = 0,015 + 0,16 = 0,175;

TS = Smax – Smin = 0,25 – 0,1 = 0,15;

TS = TD +Td = 0,03 + 0,12 = 0,15.

Посадка Ø 60 в системе

отверстия,отверстие – высокой точности, вал – средней точности, с

гарантированным зазором. Схема расположения полей допусков посадки Ø 60 приведена в

приложении 1.1.

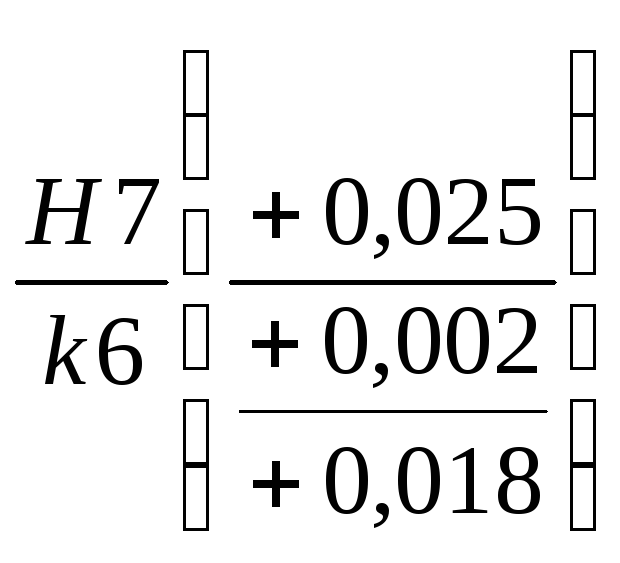

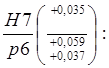

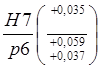

1.2. Соединение Ø 105

1.2.1. Отверстие Ø 105

D = 105; ES =

0,035; EI = 0;

Dmax = D + ES = 105+ 0,035 = 105,035;

Dmin = D — EI = 105 — 0= 105,00;

TD = ES — EI = 0,035 — 0= 0,035;

TD = Dmax – Dmin = 105,035 – 105 = 0,035;

Em = =

= 0.0175

Em = ES — = 0.035 —

= 0.0175

Em = EI + = 0 +

= 0,0175

1.2.2. Вал Ø 105

d = 105; es = +0,059; ei = +0,037

dmax = d + es = 105 + 0,059 = 105,059

dmin = d + ei = 105 + 0,037 = 105,037

Td = dmax – dmin = 105,059 – 105,037 = 0,022;

Td = es – ei = 0,059 – 0,037 = 0,022;

em = =

= 0,048

em = es — = 0,059 –

= 0,048

em = ei + = 0,037 –

= 0,048

1.2.3. Соединение Ø105

Nmax = dmax – Dmin = 105,059 – 105 = 0,059

Nmax

= es – EI = 0,059 — 0= 0,059;

Nmin

= dmin – Dmax = 105,037 – 105,035 = 0,002

Nmin

= ei – ES = 0,037 — 0,035 = 0,002;

Nmin

= =

= 0,0305

Nm

= em – Em = 0,048 — 0,0175 = 0,0305;

TN

= Nmax – Nmin = 0,059 – 0,002 = 0,057;

TN = TD +Td = 0,035 + 0,022 =

0,057.

Посадка Ø 105 в системе отверстия высокой точности с минимальным

натягом.