Номинальный размер — сопряжение

Cтраница 1

Номинальный размер сопряжения — общий для деталей основной размер, служащий началом отсчета отклонений.

[1]

Номинальный размер сопряжения ( d) одинаков для отверстия и вала, при этом нулевая линия ( рис. 3 — 3) служит началом отсчета отклонений.

[2]

Для выбора отклонений необходимо знать номинальный размер сопряжений, систему допусков, класс точности и посадки. При обработке по системе вала В отклонения вала и отверстия находят по таблицам системы вала соответствующего класса точности.

[3]

Для выбора отклонений необходимо знать номинальный размер сопряжений, систему допусков, класс точности и посадки. Если обработка производится по системе отверстия А, отклонения размеров диаметра отверстия и вала находят по таблицам для системы отверстия соответствующего класса точности. При обработке по системе вала В отклонения вала и отверстия находят по таблицам системы вала соответствующего класса точности.

[4]

Все посадки в системе отверстия для заданных номинальных размеров сопряжений и их квалитетов образуются полями допусков отверстий с неизменными основными отклонениями Я и различными основными отклонениями валов.

[5]

Нулевой линией называется линия, соответствующая номинальному размеру сопряжения. Вверх от нулевой линии откладываются положительные отклонения, вниз — отрицательные.

[6]

В качестве основного признака однотипности для каждого данного номинального размера сопряжения принимают обычно примерное равенство наименьших зазоров ( SM) для подвижных посадок и средних натягов ( Nc) для неподвижных посадок.

[7]

Внутри каждого класса точности величина допуска изменяется в зависимости от номинального размера сопряжения; для гладких цилиндрических изделий она приблизительно пропорциональна корню кубическому из величины диаметра. Чтобы не устанавливать свою величину допуска для каждого размера, весь диапазон размеров разбит на интервалы, внутри каждого из которых для всех диаметров установлена одинаковая величина допуска.

[8]

На рис. 3 — 3 представлена нулевая линия, соответствующая номинальному размеру сопряжения. Вверх от нулевой линии откладываются положительные отклонения, вниз — отрицательные.

[9]

Общий для деталей, составляющих сопряжение, номинальный размер называется номинальным размером сопряжения.

[10]

Для каждого типа сопряжения стандартизуется определенная длина калибра, зависящая от номинального размера сопряжения и в, общем случае, не равная длине сопряжения.

[11]

В практике машиностроения встречается необходимость применения различных номинальных размеров и самых разнообразных подвижных и неподвижных посадок с различными по величине зазорами и натягами для одного и того же номинального размера сопряжения.

[12]

Зазор между алюминиевой юбкой поршня и стенками стального цилиндра в рабочем состоянии установлен в пределах б ( раб) 0 3 мм SM ( раб) 0 1 мм при номинальном размере сопряжения d 150 мм.

[13]

Сопряжение рабочей части сверл, зенкеров и черновых разверток с отверстиями втулок выполняется по ходовой посадке 2-го класса точности в системе вала, а чистовых разверток — по посадке движения 2-го или 1-го класса той же системы; за номинальный размер сопряжения принимается наибольший предельный диаметр рабочей части инструмента.

[14]

Ннаиб — наибольший натяг в сопряжении, мм; для посадки скольжения принимают Н0 0 мм; Знаим — минимально необходимый зазор для сборки, мм; а — коэффициент линейного расширения материала составной части при нагревании ( для стали а1ЫО — 6 мм / К, для серого чугуна a18 — 10 — e мм / К); d — номинальный размер сопряжения, мм; Тс & — температура в сборочном помещении, К.

[15]

Страницы:

1

2

-

Расчет и выбор посадок сопряжений

Выбор соответствующих

допусков и посадок при соединении

деталей зависит от необходимых

эксплуатационных свойств механизмов.

Подбор посадок

осуществляем из сочетаний стандартных

полей допусков по предельным значениям

размеров. Главными причинами широкого

применения расчета параметров посадок

исключительно по предельным значениям

размеров являются простота, удобство

и доступность метода, независимость

справочных материалов (например, сводных

таблиц натягов и зазоров) от метода

обработки и масштаба производства

деталей.

При конструировании

соединения вначале решают вопрос о том,

в какой системе (отверстия или вала)

целесообразно назначить посадку. Системы

отверстия и вала формально равноправны.

Однако система отверстия является

предпочтительной как более экономичная.

Выбрав систему,

приступают к подбору конкретной

стандартной посадки, используя расчетный

метод. Для ориентировки сначала следует

определить средний квалитет искомой

посадки.

Число единиц

допуска посадки (приходящееся на обе

детали соединения)

апос

= Тпос

/ i

,

где Тпос

– допуск посадки, мкм;

Тпос

=

Smax

– Smin

= Nmax

– Nmin;

i

– единица допуска, мкм;

i

= 0,45

+ 0,001D,

где D

=

— среднее геометрическое крайних размеров

каждого интервала, мм.

В зависимости от

значения апос

может быть

сделан один из трех выводов:

1. При апос

= 25…80

квалитет соединения оказывается

экономически приемлемым для подавляющего

числа видов производств (при апос

= 25 вал по

IT6,

отверстие – по IT7,

при апос =

80 – обе детали по IT9).

Сочетание полей допусков следует искать

в найденном квалитете или комбинации

из двух квалитетов.

Значения числа

единиц допуска детали а и в посадке апос

для

посадочных квалитетов приведены в табл.

3.1.

Таблица

3.1

Количество

единиц допуска в данном квалитете

|

IT |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

а |

7 |

10 |

16 |

25 |

40 |

54 |

100 |

160 |

|

апос |

14 |

20 |

32 |

50 |

80 |

128 |

200 |

320 |

2. При апос

> 80 (особенно

более 200) соединение получается слишком

низкоточным. В большинстве случаев для

повышения качества соединения и изделия

в целом точность обработки деталей

можно повысить без заметного увеличения

их стоимости.

3. При апос

< 25 (особенно

менее 20) соединение следует считать

особоточным и для экономического

обеспечения обычно приходится искать

специальные пути решения.

Если точность

соединения приемлема (апос

25), по ГОСТ 25347 – 82 подбирают предельные

отклонения размеров деталей.

Основные отклонения

валов от а до h

(основные отклонения отверстий от A

до H)

предназначены для образования посадок

с зазором в системе отверстия (и вала)

соответственно.

Основные отклонения

валов от p

до zc

(основные отклонения отверстий от P

до ZC)

предназначены для образования посадок

с натягом в системе отверстия (и вала)

соответственно.

Зная квалитет и

диаметр соединения, подбор посадки

удобнее вести по заданному Smin

, имея в

виду, что в системе отверстия Smin

ГОСТ = es,

а в системе вала SminГОСТ

= EI,

т.е. величине основного отклонения

сопрягаемой детали. Желательно, чтобы

Smах

ГОСТ оказалось

несколько меньше расчетного Smах

, т.к. этим

создается дополнительный запас на

износ.

Smin

ГОСТ

[Smin];

Smах

ГОСТ ≤

[Smах],

где Smin

ГОСТ = EI

– es;

Smах

ГОСТ = ES

– ei.

Посадки с натягом

рекомендуется подбирать так, чтобы при

экономически приемлемом квалитете

деталей наименьший натяг в выбранной

посадке оказался заведомо больше, чем

наименьший натяг по расчету. Создаваемый

в таком случае запас точности превращается

в запас прочности при аварийном увеличении

нагрузок или, например, ослаблении

сопряжения при вынужденных повторных

разборках.

Nmin

ГОСТ

[Nmin];

Nmах

ГОСТ ≤

[Nmах],

где Nmin

ГОСТ = ei

– ES;

Nmах

ГОСТ = es

– EI.

Но прежде чем

выбрать посадку, следует учесть, что на

прочность соединения вала и отверстия

оказывает существенное влияние высота

микронеровностей. При силовом способе

сборки соединения расчетные значения

натягов необходимо корректировать в

сторону увеличения из-за частичного

смятия шероховатости на контактных

поверхностях. Корректировать следует

не только наименьший, но и наибольший

натяг, чтобы не завысить полученную при

расчете точность соединения. В результате

натяг для подбора по таблицам ГОСТ 25347

– 82 составит

[Nmin]

= [Nmin

] + 1,2 (RzD

+ Rzd);

[Nmах]

= [Nmax

] + 1,2 (RzD

+ Rzd),

где RzD

и Rzd

– высота

неровностей профиля по десяти точкам

отверстия и вала (таблица 3.2).

При отсутствии на

чертеже значения Rz

пересчет с Ra

на Rz

осуществляется по формуле

Rz

= k

Ra,

где k

= 4 при Ra

= 80 …2,5 мкм;

k

= 5 при Ra

= 1,25 …0,02 мкм (табл. 3.3 и 3.4).

При выборе полей

допусков и посадок из нескольких примерно

равнозначных вариантов необходимо

руководствоваться следующими правилами:

1. В первую очередь

следует применять предпочтительные

поля допусков и посадки. Во вторую

очередь нужно применять рекомендуемые

посадки. В отдельных, теоретически

обоснованных случаях, когда полями

допусков основного отбора не удается

обеспечить требований, предъявляемых

к изделиям, использовать дополнительные

поля допусков.

2. При назначении

посадок система отверстия является

предпочтительной (если вал ступенчатый

– система отверстия, если гладкий –

система вала).

3. При неодинаковой

точности сопрягаемых поверхностей

точность вала, как правило, следует

задавать выше, чем отверстия, но отличие

в их точности не должно превышать двух

квалитетов.

4. Можно использовать

поля допусков не точнее 4 квалитета и

не грубее 11 – го.

5. Действительное

значение зазоров и натягов не должно

отличаться от необходимых больше, чем

на 10 – 20 %.

Таблица 3.2

Высота неровностей

профиля по десяти точкам Rz

и наибольшая высота неровностей профиля

Rmax

по ГОСТ 2789 – 73 (СТ СЭВ 638 – 77), мкм

|

– – – – – |

1000 800 630 500 400 |

100 80 63 50 40 |

10,0 8,0 6,3 5,0 4,0 |

1,00 0,80 0,63 0,50 0,40 |

0,100 0,080 0,063 0,050 0,040 |

– – 200 – 1600 1250 |

320 250 160 125 |

32 25 20 12,5 16,0 |

3,2 2,5 2,0 1,60 1,25 |

0,32 0,25 0,20 0,160 0,125 |

0,032 0,025 |

|

|

Примечание. – предпочтительные |

Таблица 3.3

Шероховатость

посадочных поверхностей Rа

(мкм) сменных деталей

|

Интервал диаметров, мм |

Шероховатость при квалитете |

|||||||

|

5 |

6 |

7 |

8 |

|||||

|

Вал |

Отвер-стие |

Вал |

Отвер-стие |

Вал |

Отвер- стие |

Вал |

Отвер- стие |

|

|

Св. 3 до 6 » |

0,32-0,16 |

0,63-0,32 |

0,32-0,16 |

0,63-0,32 |

0,63-0,32 |

1,25-0,63 |

0,63-0,32 |

1,25-0,63 |

|

Св. |

0,63-0,32 |

1,25-0,63 |

1,25-0,63 |

|||||

|

Св. |

2,5-1,25 |

|||||||

|

Св. |

0,63-0,32 |

|||||||

|

Св. |

1,25-0,63 |

1,25-0,63 |

2,5-1,25 |

|||||

|

Св. |

2,5-1,25 |

|||||||

|

Св. |

1,25-0,63 |

|||||||

|

Св. |

2,5-1,25 |

|||||||

|

Св. |

2,5-1,25 |

|||||||

|

Св. |

5,0-2,5 |

Таблица

3.4

Среднее арифметическое

отклонение профиля Rа

по ГОСТ 2789 – 73

(СТ СЭВ 638 – 73), мкм

|

– – – – 400 320 |

100 80 63 50 40 32 |

10,0 8,0 6,3 5,0 3,2 4,0 |

1,00 0,80 0,63 0,50 0,40 0,32 |

0,100 0,080 0,063 0,050 0,040 0,032 |

250 200 160 125 |

25 20 1,60 12,5 16,0 |

2,5 0,20 2,0 1,25 |

0,25 0,160 0,125 |

0,025 0,020 0,016 0,012 0,010 |

|

|

Примечание. |

3.1 ПРИМЕР РАСЧЕТА

И ВЫБОРА НЕПОДВИЖНОЙ ПОСАДКИ

Исходные данные:

номинальный размер сопряжения диаметром

80 мм; [Nmax]=83

мкм; [Nmin]=2,8

мкм.

Выбираем систему

посадок из принципа предпочтительности:

вал ступенчатый – система отверстия.

Допуск посадки:

Тпос = Nmax

– Nmin

= 83 – 2,8 = 80,2 мкм.

Число единиц

допуска посадки

апос

= Тпос

/ i

.

Номинальный размер

диаметра 80 мм

D

=

= 63 мм;

i

= 0,45

+

0,00163

= 1,86 мкм;

апос

= 80,2 / 1,86 =

43.

При апос

= 43 квалитет

соединения оказывается экономически

приемлемым. Сочетание полей допусков

следует искать в комбинации из двух

квалитетов: отверстие – по IT8

(аотв =

25); вал – IT7

(авал

= 16).

Пользуясь ГОСТ

25347 – 82 (СТ СЭВ 144 – 75) выбираем

предпочтительную посадку в системе

отверстия.

Основные отклонения

валов от “p”

до “zc”

предназначены для образования посадок

с натягом в системе отверстия.

Посадку выбираем

по условию:

[Nmax]′

≥ Nmax

ГОСТ,

[Nmin]′

≤ Nmin

ГОСТ.

Но прежде чем

выбрать посадку, следует учесть, что на

прочность соединения вала и отверстия

оказывает влияние шероховатость, тогда

[Nmin]′

= [Nmin]

+ 4(RaD

+ Rad),

[Nmax]′

= [Nmax]

+ 4(RaD

+ Rad).

Из справочника

RaD

= 1,5 мкм; Rad

= 0,8 мкм – среднее арифметическое

отклонение профиля поверхностей деталей

в посадках с натягом.

[Nmin]′

= 2,8 + 4(1,6 +

0,8) = 12,4 мкм,

[Nmax]′

= 83 + 4(1,6 + 0,8) = 92,6 мкм.

Из таблицы

“Предельные натяги в посадках с натягом

при размерах от 1 до 500 мм ГОСТ 25347 – 82

(СТ СЭВ 144 – 75)” соблюдая вышеперечисленные

условия выбираем посадку

для номинального размера 80

мм (рис. 3.2):

Nmin

ГОСТ = 13

мкм, Nmax

ГОСТ = 89

мкм.

Условие выполняется:

12,4 ≤ 13,

92,6

≥ 89, следует – посадка выбрана правильно.

Наносим предельные

отклонения размеров деталей выбранной

посадки для 80

(рис. 3.3).

Рис. 3.2. Расположение

полей допусков неподвижной посадки 80

Рис. 3.3. Эскизы

сопряжения, вала с отверстием с указанием

трех способов простановки предельных

отклонений на чертежах

3.2 ПРИМЕР РАСЧЕТА

И ВЫБОРА ПОДВИЖНОЙ ПОСАДКИ

Исходные данные:

номинальный размер сопряжения диаметром

15 мм; [Smax]

= 150 мкм; [Smin]

= 15 мкм.

Выбираем систему

посадок из принципа предпочтительности:

вал ступенчатый – система отверстия.

Допуск посадки:

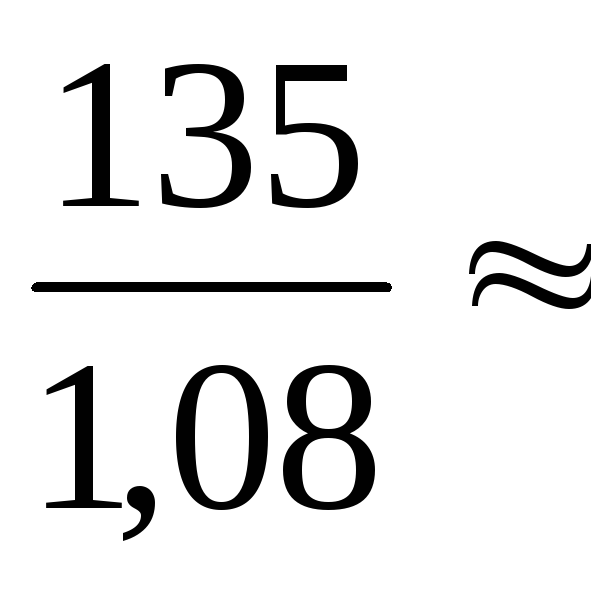

Тпос = Smax

– Smin

= 150 – 15 = 135 мкм.

Для ориентировки

сначала следует определить средний

квалитет искомой посадки. Число единиц

допуска посадки (приходящееся на обе

детали соединения):

апос

=

.

Номинальный размер

диаметра 15 мм находится в интервале

размеров свыше 10 мм до 18 мм.

D

=

= 13,42 мм,

i

= 0,45

+ 0,001D

= 0,45

+ 0,001× 13,42 = 1,08;

апос

=

При апос

= 125 соединение получается слишком

низкоточным. Для повышения качества

соединения и изделия в целом точность

обработки деталей можно повысить до

9-го квалитета без заметного увеличения

их стоимости.

Пользуясь ГОСТ

25347 – 82 (СТ СЭВ 144 – 75) выбираем

предпочтительную посадку в системе

отверстия. Основные отклонения валов

от “а” до “h”

предназначены для образования посадок

с зазором в системе отверстия.

Посадку выбираем

по условию

Smin

ГОСТ ≥

[Smin],

Smax

ГОСТ ≤

[Smax]

– этим создается дополнительный запас

на износ.

Для посадки 15

(рис. 3.4),

Smax

ГОСТ = 43 –

(– 93) = 136 мкм,

Smin

ГОСТ = 0 –

(– 50) = 50 мкм.

Условие выполняется:

136 ≤ 150,

50

≥ 15, следует – посадка выбрана правильно.

Рис. 3.4. Расположение

полей допусков подвижной посадки 15

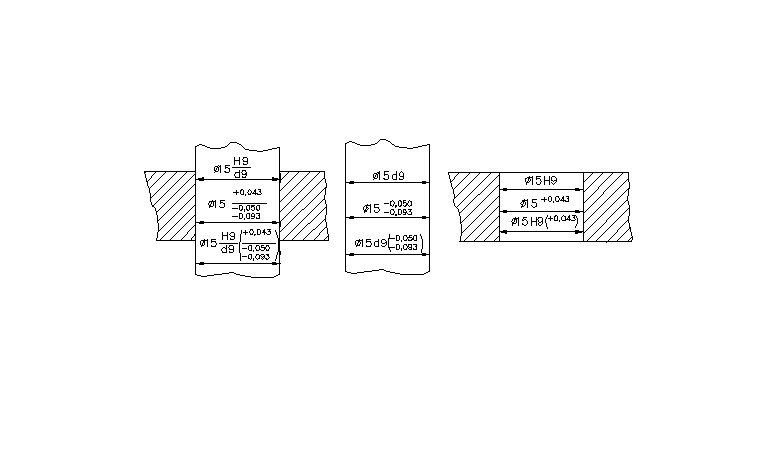

Наносим предельные

отклонения размеров деталей выбранной

посадки для 15

(рис. 3.5):

Рис. 3.5. Эскизы

сопряжения, вала с отверстием с указанием

трех способов простановки предельных

отклонений на чертежах.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Страницы работы

Фрагмент текста работы

Таблица 3.1

Основные характеристики сопряжений в системе отверстия 100JT7мм

Харак-теристики |

Условные обозначения |

Посадки |

||

|

|

|

|

||

|

Номинальный размер |

Dн=dн |

100,000 |

100,000 |

100,000 |

|

Предельные разм. отверст. |

Dmax Dmin |

100,035 100,000 |

100,035 100,000 |

100,035 100,000 |

|

Предельные размеры вала |

dmax dmin |

99,928 99,874 |

100,025 100,003 |

100,073 100,051 |

|

Допуск отверстия |

TD |

0,035 |

0,035 |

0,035 |

|

Допуск вала |

Td |

0,054 |

0,035 |

0,022 |

|

Предельные зазоры |

Smax Smin |

0,107 0,072 |

0,032 —— |

—- —- |

|

Предельные натяги |

Nmax Nmin |

—- —- |

0,025 —- |

0,073 0,016 |

|

Средние зазоры |

Sср |

0,0895 |

0,0035 |

—- |

|

Средний натяг |

Nср |

—- |

—- |

0,0445 |

|

Допуск посадки с зазором |

TПS |

0,035 |

—- |

—- |

|

Переходной |

ТПП |

—- |

0,057 |

—- |

|

С натягом |

ТПN |

—- |

—- |

0,016 |

Таблица 3.2

Основные характеристики сопряжений в системе вала 100JT7мм

Характеристики |

Условные обозна чения |

|

|

|

|

Номинальный размер |

Dн=dн |

100,000 |

100,000 |

100,000 |

|

Предельные разм. отверст. |

Dmax Dmin |

100,126 100,072 |

100,016 99,962 |

99,876 99,822 |

|

Предельные размеры вала |

dmax dmin |

100,000 99,965 |

100,000 99,965 |

100,000 99,965 |

|

Допуск отверстия |

TD |

0,054 |

0,054 |

0,054 |

|

Допуск вала |

Td |

0,035 |

0,035 |

0,035 |

|

Предельные зазоры |

Smax Smin |

0,161 0,072 |

0,051 —- |

—- —- |

|

Предельные натяги |

Nmax Nmin |

—- —- |

0,038 —- |

0,178 0,089 |

|

Средние зазоры |

Sср |

0,1165 |

0,0075 |

—- |

|

Средний натяг |

Nср |

—- |

—- |

0,1335 |

|

Допуск посадки с зазором |

TПS |

0,089 |

—- |

—- |

|

Переходной |

ТПП |

—- |

0,089 |

—- |

|

С натягом |

ТПN |

—- |

—- |

0,089 |

Задание №4

Расчёт

и выбор посадки с зазором.

Требуется: рассчитать

и выбрать посадку подвижного соединения «вал – втулка» (Рис. 4.1), если

известны геометрические (d, l) и силовые (F, w) характеристики.

Применяется

смазочное масло.

4.1 Исходные данные

Длинна

подшипника скольжения l = 60 мм

Номинальный

диаметр d = 40 мм

Нагрузка

на шейку вала F = 2 кН

Частота

вращения вала n = 1400 об/мин

Динамическая

вязкость масла при to =

50о Инд 20, m = 20 Па*с*10 -3

4.1 Схема подвижного соединения «вал – втулка»

Посадка

с зазором обычно рассчитывается подшипника скольжения (ПС) в условиях

жидкостного трения. (Рис.4.2)

4.2 Расчёт

Определяется

среднее удельное давление в ПС, Па

Определим значение

практического произведения м.

где h – толщина

масленого слоя в рабочем режиме в ПС, м.

S –

зазор в ПС, м.

w — угловая скорость, рад/с

Рисунок 4.2 Сопряжение «вал – втулка»

а) состояние покоя б) установившееся рабочее

движение

Оптимальный

тепловой режим работы ПС наступает при h=0,25s

Значение

оптимального зазора определяем по формуле

Устанавливаем

расчётный зазор

Выбор

посадки с зазором из условия

Отношение

допускается не более 5% и определяется по формуле

Выбираем

посадку

4.3 Выбор стандартной

посадки.

Сделаем

проверку выбранной посадки по наименьшей толщине масляной плёнке hmin в

установившемся рабочем режиме, жидкостное трение в ПС может быть обеспечена при

условии

4.4 Определение основных

характеристик посадок

Рисунок 4.3 Схема расположения полей допусков посадки

Для

посадки основным показателем является: посадка с

зазором в системе отверстия из рекомендуемого ряда, допуск отверстия TD = 0.160 мм, допуск вала Td = 0.160мм, одинаковая точность изготовления деталей,

зазоры Smax= 0.4 мм; Smin= 0.08 мм;

Sср=0.24 мм; допуск посадки с зазором TПS =

0.320мм.

4.5 Выбор средств

измерения

Таблица 4.1

|

Размер мм. |

Допуск размера мм. |

Допускаемая погрешность измерения |

Средство измерения (СИ) |

Пределы допускаемой погрешности |

Прибор |

Тип |

Диапазон измерения |

Цена деления |

Пределы допускаемой погрешности |

Пример обозначения |

Задание №5

Рассчитать и выбрать посадку с

натягом для передачи нагрузки в сопряжении «вал-втулка».

5.1 Расчёт неподвижных посадок

сводится к определению предельных значений натягов и нагружений, возникающих

после сборки деталей. Натяг в сопряжении «вал-втулка» должен с одной стороны

обеспечить прочность неподвижного сопряжения, для передачи необходимой

нагрузки, а с другой стороны гарантировать его нагружаемость после сборки.

5.2 Исходные данные

длинна сопряжения l = 200 мм

внутренний диаметр

полого вала d1 = 0

номинальный диаметр

сопряжения d = 140 мм

наружный диаметр

втулки d2 = 240 мм

крутящий момент Мкр

= 10кНм

марка стали 20Г2

5.3.1 Определим удельное давление в

поверхности сопряжения деталей, необходимое для передачи нагрузки.

p – удельное давление

n – коэффициент запаса прочности n = 1,3

f – коэффициент трения (выбирается, в зависимости от

вида запрессовки и материалов сопряжённых деталей). f = 0,12

5.3.2 Определим необходимый

наименьший расчётный натяг соединения толстостенных цилиндрических изделий.

Nmin

– наименьший расчётный натяг

[pmin] – значение наименьшего

функционального давления в поверхности сопряжения необходимого для передачи

нагрузки.

ED, Ed – модуль упругости материала вала

и втулки (для стали E = 2*1011)

Примем

значение [pmin] наименьшее функциональное давление равным р,

расчитаному ранее.

5.3.3 Определим наименьший

функциональный натяг по формуле

jш – поправка шероховатости

учитывающая смятие неровностей при заприсовке.

5.3.4 Определим предельные допустимые давления в поверхностях отверстия

и вала

Pmax D, Pmax d — допускаемые давления в

поверхности отверстия и вала

— пределы текучести материалов

втулки и вала [8. таб. П 5.1] = 280*106 Па

Наибольшее функциональное давление

[pmax] выбираем

равным наименьшему из двух значений рассчитанным по указанным выше формулам.

5.3.5 Определим наибольший

допустимый (функциональный) натяг неподвижной посадки по формуле

5.3.6 По функциональным предельным

значениям натягов выбираем стандартную неподвижную посадку удовлетворяющую условиям

Допуск выбранной посадки должен

быть не менее 60% от допуска рассчитанной посадки.

Выбираем посадку — го

квалитета в системе отверстия.

5.4 Основные характеристики

неподвижной посадки .

Для выбранной стандартной

посадки построим схему полей допусков, указав числовые значения отклонений (рис

5.2). Определим основные характеристики (Nmax, Nmin, ТПП) и рассчитаем величины Б и Г

(разность между соответствующими натягами) обеспечивающие зазоры прочности:

5.5 Проверяем правильность выбора посадки с натягом на не разрушаемость

при сборке.

Тогда наибольшее значение напряжений в поверхностях отверстия и

вала после сборки деталей определяются по формулам

При сборке детали не разрушаются,

если выполняются условия

5.6 Расчёт условия запрессовки при

сборке.

Определим условие запрессовки

деталей по формуле.

где Rn – условие запрессовки l – размеры рассматриваемого соединения

fn = (1.15…1.20)f – коэффициент трения при повторной

заприсовке f = 0.08…0.14 – коэффициент трения.

5.7 Выбор средств измерения.

|

Размер мм. |

Допуск размера мм. |

Допускаемая погрешность измерения |

Средство измерения (СИ) |

Пределы допускаемой погрешности |

Прибор |

Тип |

Диапазон измерения |

Цена деления |

Пределы допускаемой погрешности |

Пример обозначения |

Задание №8

Расчёт и выбор подшипников качения

Рассчитать и назначить посадку для однорядного шарикоподшипника,

номер, нагрузка, вид нагружения которого заданны. Внутреннее кольцо подшипника

качения установлено на вал и вращается, а наружное кольцо имеет циркуляционное

нагружение с перегрузкой до150% (нормальный режим работы).

8.1 исходные данные.

Номер шарикоподшипника: 201

Класс точности: JT0

Радиальная нагрузка на опору: F=1.5 кН

Вид нагружения: циркуляционное

По номеру подшипника качения по ГОСТу

8338-75 определяется его основные характеристики.

Наружный диаметр ПК: D = 32 мм

Внутренний диаметр ПК: d = 12 мм

Ширина ПК: B = 10 мм

Радиус закруглений r = 1 мм

Диаметр заплечика вала d z min= 16 мм

Диаметр заплечика корпуса D z max= 28 мм

Ширина проточки bi = 3 мм

Определим интенсивность радиальной нагрузки P кН/м на посадочной поверхности

циркуляционно нагруженного кольца.

где F – радиальная нагрузка на опору, кН (F = 1,5 кН)

b – рабочая ширина посадочного места ПК, мм

где k1 – динамический коэффициент посадки

(k1 = 1,8)

k2 – коэффициент учитывающий

ослабление посадочного натяга за счёт тонкостенной втулки или

полого вала.

k3 – коэффициент неравномерности

распределения радиальной нагрузки между рядами тел катания.

По величине P из формулы (1) с учётом класса

точности

Похожие материалы

- Калибры для контроля гладких деталей

- Расчет и выбор посадок с зазором. Методы расчета. Порядок выбора посадок. Обозначение

- Взаимозаменяемость шпоночных соединений. Виды шпонок и соединений. Размеры и обозначение шпонок. Допуски и посадки.Обозначение на чертежах

Информация о работе

Тема 7. Сопряжения деталей. Допуски и посадки

Тема7. Сопряжения деталей.

Допуски и посадки

Принципы построения единой системы допусков и посадок.Шероховатость поверхностей. Отклонения и допуски формы. Отклонения и допуски расположения.

Особенности конструкций деталей при различных способах изготовления. Механически обрабатываемые и литые детали. Корпусные детали.

7.1 ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Взаимозаменяемость-возможность замены однотипных деталей без их доработки и подгонки. Взаимозаменяемыми могут быть детали, сборочные единицы, узлы, изделия в целом. Взаимозаменяемость различают полную и ограниченную. Для ограниченной взаимозаменяемости применяют разбиение на размерные или иные группы.

Взаимозаменяемость обеспечивается единой стандартной системой допусков и посадок (ЕСДП).

ЕСДП определяет допуски размеров гладких элементов и посадки при их соединении.

Основные нормы взаимозаменяемости (ОНВ) определяют допуски и посадки соединений (резьбовых, конических, шпоночных, шлицевых) и зубчатых передач и колёс.

Основные определения по ГОСТ 25346-82.

Сопрягаемые- две или несколько подвижно или неподвижно соединённых деталей. В сопрягаемых деталях различают наружные (охватываемые) и внутренние (охватывающие) поверхности. Первую называют вал, обозначают (d), вторую- отверстие, (D). Указанные поверхности могут быть как цилиндрическими, так и плоскими.

Номинальный размер (D, d, L, l), общий для вала и отверстия, от которого отсчитывают отклонения. Номинальный размер устанавливают из конструктивных соображений.

Размеры деталей устанавливаются (округляются в большую сторону) в соответствии с ГОСТ 6636-69 «Основные нормы взаимозаменяемости. Нормальные линейные размеры» для снижения номенклатуры режущего инструмента.

Предусмотрено четыре ряда нормальных размеров- Ra5, Ra10, Ra20, Ra40.

В (ГОСТ8032-84) и представляют десятичные ряды геометрических прогрессий со знаменателями:

— для Ra5 — ; — для Ra10 — ;

— для Ra20 — ; — для Ra40 — .

Таблица 7.1

В табл. 7.1 приведены нормальные линейные размеры в диапазоне 1–380 мм. При выборе размеров предпочтительнее ряды, стоящие выше. (Ряд Ra5 предпочтительнее, чем Ra10). Заметим, что иногда размеры, установленные в ГОСТах на конкретные детали, могут отличаться от нормальных рядов.

Действительный размер, — установленный прямым измерением с допускаемой погрешностью.

Предельные размеры – наибольший (Dmax, dmax) и наименьший – (Dmin, dmin).

Верхнее предельное отклонение – алгебраическая разность между наибольшим и номинальным размерами.

ES (es)= Dmax (dmax) –D (d).

Нижнее предельное отклонение – алгебраическая разность между наименьшим и номинальным размерами.

EI (ei)= Dmin (dmin) – D(d).

Отклонения могут быть положительными, отрицательными и равными 0. Пример записи отклонений дан на рис. 7.1.

Рис.7.1 Пример обозначения допусков и посадок

Рис. 7.2 Пример посадок с зазором, натягом и переходной в системе отверстия

Допуск Т- интервал между наибольшим и наименьшим предельными размерами или разность между верхним и нижним предельными отклонениями:

Т= ES ( es ) – EI ( ei )

Допуск принимает только положительные значения.

Поле допуска- графическое изображение допуска на схеме, см. рис. 7.2.

Посадка-характер соединения, определяемый величиной зазоров или натягов между соединяемыми поверхностями. Различают посадки с зазором, с натягом и переходные, рис. 7.2.

Посадка с зазором – при которой между поверхностями образуется гарантированный зазор, т.е. поле допуска отверстия расположено выше поля допуска вала. Посадка с зазором характеризуется наибольшим Smax и наименьшим Smin зазорами.

Smax= Dmax – dmin = ES– ei.

Smin = D min – d max = EI – es

К посадкам с зазором относятся также посадки с Smin = 0.

Посадка с натягом – при котором гарантирован натяг, а поле допуска вала находится выше поля допуска отверстия. Наибольший и наименьший натяг определяют по формулам:

Nmax = dmax – Dmin = es – EI

Nmin = dmin – Dmax = ei – ES

Переходная посадка, при которой в соединении возможен как зазор так и натяг, а полядопусков отверстия и вала перекрываются полностью или частично.

Bottom of Form 1

7.2 КВАЛИТЕТЫ

Малые значения допусков увеличивают затраты на производство, а большие – снижают долговечность, надёжность, технико-экономические показатели. Для назначения оптимальных допусков разработана система квалитетов.

Квалитет– система допусков с постоянной относительной точностью. Квалитеты обозначаются 0,1; 0; 1; 2…17, всего19 квалитетов. Самая высокая точность –0,1, самая низкая – 17. Квалитеты 0,1; 0; 1 предназначены для концевых мер длины и используются в метрологии. Квалитеты 2; 3; 4 – для калибров , 5 и 6 –для высокоточных деталей (подшипники, шейки валов, высокоточные танки).

Наиболее распространены квалитеты 7 и 8- для ответственных соединений в энергетическом и общем машиностроении, станкостроении, авиационной промышленности и др. В сельскохозяйственном, подъёмно-транспортном и текстильном оборудовании пользуются 9 квалитетом. Литьё, штамповки, свободные допуски на размеры деталей назначают по квалитетам 10 – 12. Для деталей общего машиностроения применяют квалитеты 13– 17.

Для каждого квалитета установлен допуск, который обозначается IТ с указанием № квалитета, например – IT7 – допуск 7-го квалитета.

Весь ряд линейных размеров 1 – 10000 мм разбит на 26 интервалов (1 – 3, 3 – 6, 6– 10 и т. д.). Для каждого интервала установлена единица допуска i:

,

где Dc – среднее геометрическое крайних размеров интервала.

Допуск любого квалитета

ITq= аi,

Где q-номер квалитета, а – коэффициент, см. табл. 7.3.

Таблица 7.3

Таблица 7.4

Положение поля допуска по отношению к нулевой линии определяется отклонением. Основным отклонением называется ближайшее к нулевой линии. В ЕСДП установлено 28 основных отклонений, которые обозначаются буквами латинского алфавита, прописными (а…zс) отклонения валов и строчными (А…ZС)– для отверстий. Каждая буква означает ряд основных отклонений, определяемых интервалом номинальных размеров. Существует два основных отклонения, значения которых равны нулю – H для отверстия и h для вала, см. рис. 7.4.

Отклонения от А до H применяют для посадок с зазором, от J до N, — для переходных посадок, от Р до Z для посадок с натягом.

Для назначения поля допуска, т.е. определения верхнего и нижнего предельного отклонения необходимо к выбранному отклонению добавить квалитет, например, H7(отверстие) или j6 (вал).

Низким квалитетом, например 1

7.3 ОБОЗНАЧЕНИЯ ДОПУСКА НА ЧЕРТЕЖЕ

Существует три способа записи допуска в чертежах:

-буквенно-цифровое, например 25H7, 25j6 и т.п.;

— цифровое значение в мм, например 25+0,041+0,026

-комбинированное, например 25H7(+0,041+0,026).

Предельные отклонения указываются для всех без исключения размеров в чертеже, в т.ч. для несопрягаемых и неответственных. Если предельное отклонение не указано, оно оговаривается в общих технических требованиях, например «Неуказанные предельные отклонения размеров: Н12, h 12, ±IT12/2 или ±t2/2.»

t – класс точности:

t1 -точный, t2 –средний, t3 – грубый, t4- очень грубый.

Посадки указывают на чертежах сочетанием полей допусков отверстия и вала одним из способов:

25 H7/g6 или 25 H7 -g6.

На первом месте записывают отклонение для отверстия, на втором– для вала. Наиболее употребителен первый способ.

Параметры шероховатости поверхностей

ГОСТ 2789-73 устанавливает требования к шероховатости поверхности и содержит параметров и базовых длин, а также способ задания требований шероховатости поверхностей в технических и нормативно-технических документах.

Стандартом предусматривается 6 параметров, которыми может пользоваться конструктор при установлении требований к шероховатости поверхности в зависимости от ее функционального назначения. Эти параметры дают возможность характеризовать практически все показатели качества изделий,зависящие от шероховатости поверхности и обеспечить значения выбранных параметров соответственно технологическим процессам. Различают следующие параметры шероховатости (рис. 7.3) , высотные:

Ra — среднее арифметическое отклонение профиля;

Rz — высота неровностей профиля по 10 точкам;

Rmax- наибольшая высота профиля; шаговые:

S — средний шаг неровностей профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии;

Высотно-шаговый:

tp– относительная опорная длина профиля.

Рис. 7.3

Знаки и правила обозначения шероховатости поверхностей

Шероховатость обозначают на чертеже знаками, установленными ГОСТ 2.309-73 (рис. 7.4).

Рис. 7.4

Высота чисел, указывающих величину шероховатости, должна совпадать с высотой всех других размерных чисел на данном чертеже. Напомним,что геометрические размеры детали и размеры, определяющие шероховатость ее поверхностей — равнозначимы. Поэтому для обеих групп размеров используется один и тот же номер шрифта.

Согласно ГОСТ 2789-73, кроме параметра шероховатости конструктор имеет возможность указать на чертеже ряд дополнительных сведений в соответствии со схемой (рис. 7.5, вверху слева).

На рисунке также приведен пример обозначения шероховатости, содержащий дополнительные сведения о том единственном способе обработки, с помощью которого можно обеспечить указанную чистоту поверхности (слово «полировать»).

Рис. 7.5

Правила обозначения шероховатости

1. Знак шероховатости, показанный на рис. 7.4 может занимать в плоскости чертежа любое повернутое положение, но зеркально поворачивать этот знак не допускается (рис. 7.5). Если поверхность расположена в заштрихованной зоне, то обозначение шероховатости наносят на полке линии-выноски.

2. На изображении изделия обозначение шероховатости следует располагать на выносных линиях, причем по возможности ближе к размерным линиям.

3. Повторять какой-либо размер детали или параметр шероховатости не допускается. Обозначение шероховатости любой поверхности может быть нанесено только один раз, независимо от числа изображений.

4. При выполнении чертежа детали с одинаковой шероховатостью всех без исключения поверхностей обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение детали знаки шероховатости не наносят (рис. 7.6).

5. Если часть поверхностей изделия имеет одинаковую шероховатость, то параметр одинаковой шероховатости можно поместить в правом верхнем углу, дополнив его знаком (рис. 7.6 б), заключенным в скобки

6. Для деталей, изготовленных литьем, ковкой, штамповкой и другими аналогичными способами формообразования (то есть без механического удаления слоя материала), целесообразно в правом верхнем углу проставить шероховатость необработанных поверхностей, используя для этого знак (рис. 7.5) с указанием численного значения параметра шероховатости.

Рис. 7.6

7. Если деталь изготавливается из сортового материала определенного профиля и размера,то на чертеже детали проставляют только параметры шероховатости обрабатываемых участков.

8. Если шероховатость поверхностей, образующих замкнутый контур, должна быть одинаковой, то обозначение шероховатости наносят один раз.

9. Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т.п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности.

10. Обозначение шероховатости поверхности профиля резьбы наносят условно на выносной линии для указания размера резьбы или на размерной линии.

11. Для упрощения чтения чертежа допускается величину шероховатости некоторых поверхностей указывать в технических требованиях в виде текста.

12. Для отметки границы участков одного элемента, имеющих различную шероховатость поверхностей,применяют сплошную тонкую линию с нанесением соответствующего размера и указанием шероховатости поверхности для каждого участка.

Выбор параметров шероховатости поверхности

В учебном процессе при нормировании шероховатости рекомендуется применять высотные параметры Raи Rz. На рис. 7.7 приведены значения этих параметров для некоторых наиболее часто встречающихся видов обработки.

Рис. 7.7

Ниже представлены образцы представления допусков формы и расположения поверхностей, а также обозначения шероховатостей:

Bottom of Form 1

ОП. 05 Допуски и технические измерения

Практическая работа №1 Определение предельных размеров, сопряжений.

Цель: уметь

пользоваться справочным материалом

определять предельные отклонения размеров по технической документации,

выполнять расчеты величин предельных размеров и допуска по данным чертежа и определять годность заданных размеров;

определять характер сопряжения (группы посадки) по выполненным расчетам;

выполнять графики полей допусков по выполненным расчетам;

Основные термины и определения

Номинальный размер — размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений (рис. 1). При простановке в чертежах номинальных размеров деталей и сопряжений следует полученное расчетным или иным путем значение размеров округлять до значений по ГОСТ 6636—69 (см.: Ганевский Г. М., Гольдин И. И. Допуски, посадки и технические измерения в машиностроении. — М.: Высшая школа, 1987).

При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (ряд Ra 5 следует предпочитать ряду Ra 10; ряд Ra 10 — ряду Ra 20; ряд Ra 20 — ряду Ra 40).

Действительный размер — размер, установленный в результате измерения с допустимой погрешностью.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

Наибольший и наименьший предельные размеры — соответственно больший и меньший из двух предельных размеров.

Предельное отклонение — алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее отклонения. Верхнее отклонение — алгебраическая разность между наибольшим предельным и номинальным размерами; обозначается es — для вала и ES — для отверстия.

Нижнее отклонение — алгебраическая разность между наименьшим предельным и номинальным размерами; обозначается ei — для вала и EI — для отверстия.

Допуск — разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Зазор — разность размеров отверстия и вала, если размер отверстия больше размера вала. Наибольший зазор Sнб — разность между наибольшим предельным размером отверстия Dнб и наименьшим предельным размером вала dнм: Sнб = Dhб — dнм.

Наименьший зазор S НМ — разность между Наименьшим предельным размером отверстия Dнм и наибольшим предельным размером вала dнб:

Sнм = Dнм –dнб.

Натяг — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Наибольший натяг Nнб — разность между наибольшим предельным размером вала dнб и наименьшим предельным размером отверстия DHM: NHб = dHб— Dнм.

Наименьший натяг Nнм — разность между наименьшим предельным размером вала dнм и наибольшим предельным размером отверстия Dнб : Nнм = dнм — Dнб.

Пример 1. Выбрать номинальные диаметры и длины вала.

Условие: при расчете на прочность получено (рис. 2): d1 = 38,6 mm, d2= 15,1 мм, l1 = 61,5 мм, l1 = =24,2 мм.

Решение: по ГОСТ 6636— .69 (ряд Ra 5) принимаем d1 = 40мм, d2=16 mm, l1 = 63 мм, l2 = 25 мм.

Пример 2. Изобразить графически поле допуска вала.

Условие: номинальный

размер — Ø 25 мм, верхнее отклонение + 0,017 мм, нижнее отклонение + 0,002 мм.

Решение: см. рис. 3

Пример 3. Определить годность детали по результатам измерения.

Условие: на чертеже вала указано Ø32-0.5-0.17 ; после измерения установлено, что действительный размер вала dд = 31,73мм.

Решение: вал считается годным, если соблюдено условие dнб ≥dД ≥dнм

dнб = 32 — 0,17 = 31,83 мм; dHM = 32—0,5 = 31,5 мм, поскольку 31,83>31,73>31,5, то деталь годная!

П р и м е р 4 Определить возможные наибольший и наименьший зазоры в сопряжении

Условие: вал Ø 32 -0.34, отверстие Ø32+0,34 (рис. 4).

Решение: Dнб = 32 + 0,34 = 32,34 мм, Dнм = 32 —

- 0 = 32 мм, dнб = 32-0 = 32 мм, dнм = 32 — 0,34 = = 31,66 мм, Sн6 = 32,34— 31,66 = 0,68 мм, Sнм = 32 —32 = 0 мм.

Задание:

- Выбрать номинальные размеры диаметров и длин валов (см. рис. 2) по указанному ряду предпочтительности, если при расчете размеров деталей получены следующие значения:

3.Выполнить расчеты величин предельных размеров и допуска по данным и определить годность заданных размеров валов и отверстий:

4.Определить характер сопряжения (группы посадки) по выполненным расчетам; выполнить графики полей допусков по выполненным расчетам (по п.8)

5.Выполнить расчеты величин предельных размеров и допуска по данным чертежа ( Приложение 1 чертеж зубчатого колеса):

1)размеров, указанных на чертеже отклонений

2) размеров, с неуказанными предельными отклонениями

Контрольные вопросы:

1. Перечислите основные виды стандартов.

2. Какие виды взаимозаменяемости вы знаете?

3. Чем отличается полная взаимозаменяемость от неполной?

4. Что такое стандарт?

5. Какие существуют категории стандартов

6. Какие примеры взаимозаменяемости вы знаете?

7. Что включает в себя понятие «качество продукции»?

8. Что такое взаимозаменяемость?

9. Какая бывает взаимозаменяемость?

Критерии оценки выполнения заданий:

- Оценка «отлично» выставляется, если приведено полное правильное решение, включающее правильный ответ.

- Оценка «хорошо» выставляется, если ответ получен, решение в целом верное, но содержит погрешности, в результате которых ответ может быть неверным.

- Оценка «удовлетворительно» выставляется, если студент выполняет задание с небольшой помощью преподавателя.

- Оценка «неудовлетворительно» выставляется, если решение не соответствует ни одному из критериев, перечисленных выше.