Относительная

плотность

материала характеризует степень

заполнения его объема твердым веществом.

Относительная плотность вычисляют по

формуле:

Пл=,

(6.1)

где: ρ0

— средняя плотность материала, кг/м3;

ρ

— истинная плотность материала, кг/м3;

Пористость

материала характеризует степень

заполнения объема материала порами.

Пористость вычисляют по формулам:

По=(1-Пл).100,

[%] или (6.2)

По=(1—).100,

[%]. (6.3)

Пустотность

характеризует

степень заполнения объема сыпучего

материала пустотами. Пустотность

вычисляют по формуле:

Vп=(1-).100,

[%], (6.4)

где:

ρн

— насыпная плотность материала в

рыхлонасыпном состоянии, кг/м3;

ρ0

— средняя плотность материала, кг/м3.

7. Определение истираемости

Истираемость

характеризует способность материала

изменяться по массе под действием

истирающих усилий. На истираемость

испытывают материала, которые применяют

для устройства тротуарных плит, лестничных

ступеней, полов и др.

При определении

истираемости руководствуются ГОСТ

13087-81 или ГОСТ 30629-99. Истираемость

определяют на 5 образцах кубической

формы с ребром 40 — 50 мм или на цилиндрах

диаметром и высотой 40 — 50 мм.

Испытание проводят

на круге истирания (рис. 7.1). Основной

частью прибора является стальной круг,

который приводится во вращение с помощью

электродвигателя. Образец закладывается

в держатель круга истирания и плотно

прижимается к поверхности круга

специальным грузом из расчета 600 г на

см2

площади истирания. Образцы материалов

при испытании должны пройти 150 м пути

при скорости вращения круга не более

35 об/мин. В качестве истирающего

абразивного материала применяют

нормальный кварцевый песок из расчета

20 г на каждые 30 м пути. Для равномерного

истирания через каждые 30 м пути образец

поворачивают на 900

и под него подсыпают новую порцию

истирающего материала. Ранее подсыпанный

истирающий материал с круга убирают.

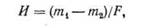

Истираемость

материала характеризуется потерей

массы образца, отнесенной к единице

площади его истирания и определяется

по формуле:

И=

[г/см2], (7.1)

где m1

— масса образца в сухом состоянии, кг;

m2

— масса образца

в насыщенном водой состоянии, кг;

F

– площадь истирания, см2.

Рис. 7.1. Круг

истирания:

1 — истирающий

диск; 2 — нагружающее устройство; 3 —

испытываемые образцы; 4 — счетчик

оборотов

8. Определение прочности при сжатии и изгибе

Прочностью

называют свойство материала сопротивляться

разрушению от воздействия внешних сил,

вызывающих внутренние напряжения. Под

воздействием различных внешних нагрузок

материалы в зданиях и сооружениях

испытывают различные внутренние

напряжения сжатия, растяжения, изгиба

и др. Прочность является важным свойством

для многих строительных материалов, от

ее величины зависит нагрузка, которую

может воспринимать данный элемент при

заданном сечении. Если материал обладает

большей прочностью, то размер сечения

строительного элемента может быть

уменьшен.

Прочность

строительных материалов принято

характеризовать пределом прочности

при сжатии (Rсж),

при изгибе

(Rизг)

и при растяжении

(Rр).

Определяют ее путем испытания образцов

материала соответствующей формы (рис.

8.1 а-ж) на

гидравлических прессах(рис. 8.2),

испытательных изгибающих или разрывных

машинах.

Рис. 8.1. Образцы

для испытаний материалов:

I

— на сжатие; II

— на изгиб; III

— на растяжение;

а — плотный природный

камень; б — пористый природный камень;

в — бетон; г — кирпич (куб склеен из двух

половинок); д — цементный раствор; е —

кирпич; ж — древесина; и — сталь; к –

пластмасса.

Рис.

1.5. Схема гидравлического

пресса для испытания

на сжатие:

1

— станина; 2 — винтовое приспособление

для зажима образца; 3

—

верхняя опорная

плита; 4

—

испытуемый образец;

5

—

нижняя опорная

плита с шаровой поверхностью;

6

—

поршень

8.1. Определение

предела прочности при сжатии

Пределом

прочности при сжатии

материала называют напряжение,

соответствующее сжимающей нагрузке,

при которой происходит разрушение

материала. Предел прочности при сжатии

определяют по формуле:

Rсж=,

[МПа (кгс/см2)], (8.1)

где: Рсж

— разрушающая нагрузка, Н (кгс);

F

— площадь

поперечного сечения образца, м2

(см2).

Испытания проводятся

в соответствии с ГОСТ на соответствующие

материалы.

Для определения

предела прочности при сжатии образцы

материала подвергают действию сжимающих

внешних сил и доводят до разрушения.

Форма и размеры образцов различных

строительных материалов должны

соответствовать требованиям ГОСТ на

данный вид материала. Испытуемые образцы

должны быть правильной геометрической

формы в виде куба, цилиндра или

параллелепипеда. Образцы природных

каменных материалов, имеющих форму

куба, могут быть приняты с ребром 50, 70,

100, 150 и 200 мм. Образцы из плотных материалов

можно принять меньшего размера, а из

пористых материалов — большего. Такие

образцы-кубы изготавливают с помощью

корундовых или алмазных дисковых пил,

а образцы-цилиндры — с помощью специальных

полых сверл. После изготовления образцы

пришлифовывают так, чтобы противоположные

нагружаемые грани были строго параллельны.

Правильность плоскостей проверяют

угольником и штангенциркулем, образцы

маркируют и указывают на них направление

сланцеватости (волокнистости). Для

испытания образцов материала на сжатие

применяют гидравлические прессы (рис.

8.2). Предварительно высушенные перед

испытанием образцы измеряют с точностью

до 1 мм. Каждый линейный размер куба

вычисляют как среднее арифметическое

результатов измерений двух средних

линий противолежащих поверхностей

образца. Диаметр цилиндра вычисляют

как среднее арифметическое значение

результатов четырех измерений: в каждом

торце по двум взаимно перпендикулярным

направлениям. По результатам измерений

вычисляют площадь сечения образца,

перпендикулярную к направлению

разрушающего усилия. Направление

разрушающего усилия при испытании

должно быть принято параллельным

направлению сланцеватости или

волокнистости образца. Для испытаний

образец устанавливают на нижнюю опорную

плиту пресса точно по ее центру. Верхнюю

опорную плиту при помощи винта опускают

на образец, плотно закрепляют его между

двумя опорными плитами, включают в

действие насос пресса и дают на образец

нагрузку, следя за скоростью ее нарастания.

Она должна быть 0,5 — 1 МПа в 1 с и обеспечить

разрушение через 20-60 сек после начала

испытания. Значение разрушающей нагрузки

должно составлять не менее 10% предельного

развиваемого прессом усилия. В момент

разрушения образца стрелка манометра

пресса остановится и пойдет обратно.

Максимальное показание разрушающей

нагрузки фиксируется контрольной

стрелкой.

Для каждого

материала проводят испытание не менее

чем на трех образцах. За окончательный

результат принимается среднее

арифметическое результатов всех

испытаний.

После вычисления

пределов прочности при сжатии образцов

кубов и образцов цилиндров из природного

камня их следует пересчитать и перевести

к стандартному — кубу размером 150x150x150

мм. Для этого результаты испытаний

умножают на коэффициент масштабности

(Kм),

указанный в таблице 8.1.

Таблица 8.1

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Твердостью называют свойство материала сопротивляться проникновению в него другого более твердого тела. Твердость минералов оценивают шкалой Мооса, представленной десятью минералами, из которых каждый последующий своим острым концом царапает все предыдущие. Эта шкала включает минералы в порядке возрастающей твердости от 1 до 10:

Твердость древесины, металлов, бетона и некоторых других строительных материалов определяют, вдавливая в них стальной шарик или твердый наконечник (в виде конуса или пирамиды). В результате испытания вычисляют число твердости НВ = P/F, где F — площадь поверхности отпечатка.

От твердости материалов зависит их истираемость: чем выше твердость, тем меньше истираемость.

Истираемость оценивают потерей первоначальной массы образца материала, отнесенной к площади поверхности истирания F и вычисляют по формуле (г/см2)

где т1 и т,2 — масса образца до и после истирания.

Сопротивление материала истиранию определяют, пользуясь стандартными методами: кругом истирания и абразивами (кварцевыми песком или наждаком). Это свойство важно для эксплуатации дорог, полов, ступеней лестниц и т. п.

Износом называют свойство материала сопротивляться одновременному воздействию истирания и ударов. Износ определяют на образцах материалов, которые испытывают во вращающемся барабане со стальными шарами или без них. Показателем износа служит потеря массы пробы материала в результате проведенного испытания (в % от первоначальной массы).

Главная / Материаловедение для штукатуров, плиточников, мозаичников / Свойства материалов / Истираемость

От твердости материала в значительной степени зависит его истираемость. Истираемость определяют по уменьшению веса образца, подвергаемого трению о другой материал. Истираемость определяют в лабораториях на специальных машинах — кругах истирания.

Величину истираемости вычисляют по формуле:

где: G1 — вес сухого образца до истирания; G2 — вес сухого образца после истирания; F — площадь истирания.

Истираемость — важный показатель для материалов, из которых делают полы, ступени и другие подобные элементы и детали конструкций. Если конструкция наряду с истиранием испытывает ударные нагрузки (к таким конструкциям относятся, например, полы, дорожные покрытия), то она подвергается износу.

Испытания материалов на износ производят во вращающихся барабанах, где куски материала, находясь в непрерывном движении, ударяются друг о друга и частично разрушаются. Для ускорения испытания в барабаны иногда закладывают стальные шары.

«Материаловедение для штукатуров,

плиточников, мозаичников»,

А.В.Александровский

Главная » Материалы и свойства

Истираемость

На чтение 2 мин. Просмотров 51 Опубликовано 2021-12-10

Истираемость – показатель потери массы образца, отнесенной к поверхности истирания, за I км пути. Это свойство относится к числу важнейших, по которым судят о возможности применения изделий из тех или иных пород для покрытий полов, лестничных ступеней и других элементов, подвергающихся интенсивному изнашиванию. Действующими стандартами величина истираемости, г/см2, регламентирована следующим образом при интенсивности движения, чел./ч:

менее 500 не более 2,2 г/см2

от 500 до 1000 1,5

более 1000 0,5

Определение истираемости проводят на пяти образцах камня кубической формы с ребром 40—50 мм или цилиндрах диаметром и высотой 40—50 мм, высушиваемых в сушильном шкафу при температуре 1100 C до постоянной массы и взвешиваемых затем на гиревых весах с точностью до 0,1 г.

Испытания образцов производят на специальном приборе – круге истирания (рис. 18). Образцы зажимаются в специальных приспособлениях и прижимаются с усилием 153 H к поверхности чугунного круга, вращающегося с частотой 22 мин*1. На круг подается абразивный порошок (например, карбид кремния) крупностью 500 мкм (его расход должен составлять 20 г в I мин). После 250 оборотов, что соответствует 500 м пути трения, круг автоматически отключается, образец вынимают из зажима, очищают от пыли, взвешивают, снова вставляют в зажим и продолжают испытания. Общий путь трения у образца должен быть 1000 м. Истираемость образцов Rист, г/см2, рассчитывается по формуле

Rист = (m – m1) / S1,

где m и m1 – масса образца соответственно до и после испытаний, г; S1 – площадь истирания, см2.

За окончательный результат истираемости горной породы принимают среднее арифметическое результатов испытаний пяти образцов камня. Значения показателя истираемости для важнейших видов облицовочного камня отечественных месторождений приведены в приложении.

На величину Rист существенно влияют такие факторы, как твердость минералов, составляющих породу, прочность межкри- сталлической связи (прочность сцепления) и т. п. Значения истираемости для различных видов камня варьируют в широких пределах: у кварцитов – 0,104 — 0,20, у гранитов – 0,20 ‑ 0,70, у мраморов — 1,0 — 3,0 и т. д.